Il principio di funzionamento di un impianto a ciclo combinato. Grande Enciclopedia del petrolio e del gas

Schemi e indicatoriturbina a gasinstallazioni di centrali elettriche

Le centrali elettriche a turbina a gas in URSS come centrali elettriche indipendenti hanno ricevuto una distribuzione limitata. Le unità a turbina a gas seriale (GTU) hanno una bassa efficienza, consumano, di norma, carburante di alta qualità (liquido o gassoso). Con bassi costi di capitale per la costruzione, sono caratterizzati da un'elevata manovrabilità; pertanto, in alcuni paesi, ad esempio negli Stati Uniti, vengono utilizzati come centrali elettriche di picco. Rispetto alle turbine a vapore, le turbine a gas hanno caratteristiche di rumorosità che richiedono un ulteriore isolamento acustico della sala macchine e dei dispositivi di aspirazione dell'aria. Il compressore d'aria consuma una percentuale significativa (50-60%) della potenza interna della turbina a gas. A causa del rapporto specifico delle capacità del compressore e della turbina a gas, la gamma di variazione del carico elettrico di una turbina a gas è ridotta.

Il ciclo termico che rappresenta questa macchina è il ciclo di Brighton. L'aria viene rimossa dall'atmosfera e compressa, quindi entra nella camera di combustione, dove si mescola al carburante e si verifica l'accensione. Gas caldi, prodotti di combustione, fluiscono attraverso la turbina. Lì si espandono e spostano l'albero che controlla il compressore e l'alternatore della turbina.

Attualmente, il design sviluppato della turbina a gas si basa su un compressore assiale a più stadi, una camera di combustione interna e una turbina di espansione, tutti molto compatti, che danno un'idea di apparecchiature unitarie. Il giocattolo era pura seduzione mentale, perché non si sa che non fu mai costruito. Tra questi, la terza legge ha dichiarato che esiste un equilibrio tra azione e reazione: "per ogni azione ci sarà una reazione della stessa forza e intensità, ma nella direzione opposta".

La capacità dell'unità delle turbine a gas installate non supera i 100-150 MW, che è significativamente inferiore alla capacità dell'unità richiesta per le grandi unità di potenza.

La maggior parte delle moderne turbine a gas funzionano secondo lo schema di combustione continua del combustibile e vengono eseguite secondo un ciclo aperto (aperto) o chiuso (chiuso), a seconda del tipo di combustibile bruciato.

Un esempio è mostrato nella Figura 4. Quando le forze sono bilanciate, sono le stesse in tutte le direzioni. Ma perforando il palloncino o rilasciando l'ugello, si verifica un'azione che sbilancia il sistema. La prima vera turbina a gas fu concepita da J. Consisteva in un compressore assiale multistadio, uno scambiatore di calore che preriscaldava l'aria prima di entrare nella camera di combustione, usando gas di scarico dalla turbina e una turbina di espansione multistadio. Nonostante l'eccellente design, lo scarso successo era dovuto alle scarse prestazioni di compressore e turbina, bassi rapporti di compressione e bassa temperatura massima raggiunta in conformità con i materiali disponibili in quel momento.

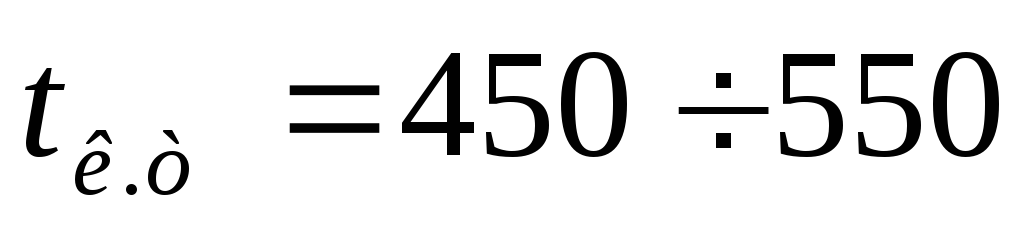

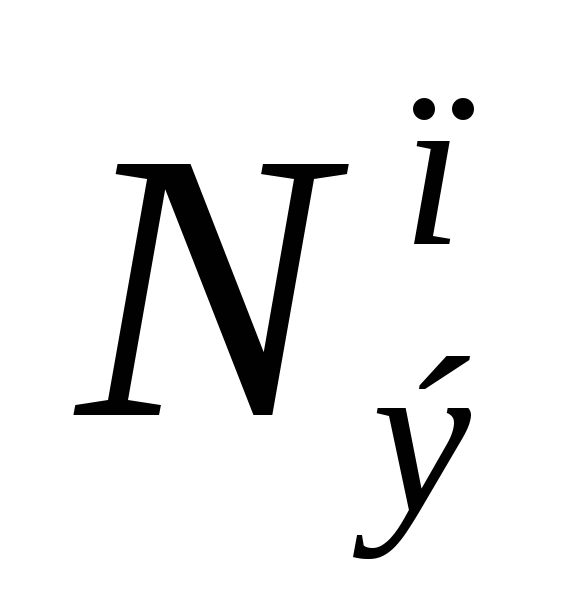

il Ciclo aperto GTUcome combustibile, viene utilizzato combustibile per turbine a gas a basso contenuto di zolfo liquido o gas naturale, che vengono forniti alla camera di combustione (Fig. 9.1). L'aria necessaria per la combustione del combustibile viene purificata in un complesso dispositivo di depurazione dell'aria (filtro) e viene compressa in un compressore a una pressione di MPa. Per ottenere una temperatura del gas predeterminata davanti a una turbina a gas  ° C, l'aria in eccesso richiesta viene mantenuta nella camera di combustione (2.5-5.0), tenendo conto della temperatura teorica del combustibile, del tipo di combustibile, del metodo di combustione, ecc. I gas caldi sono un fluido di lavoro in una turbina a gas, dove si espandono, e quindi quando temperatura

° C, l'aria in eccesso richiesta viene mantenuta nella camera di combustione (2.5-5.0), tenendo conto della temperatura teorica del combustibile, del tipo di combustibile, del metodo di combustione, ecc. I gas caldi sono un fluido di lavoro in una turbina a gas, dove si espandono, e quindi quando temperatura  ° C vengono gettati nel camino.

° C vengono gettati nel camino.

Il grado di compressione è stato senza dubbio uno dei problemi che devono essere superati per lo sviluppo delle turbine, poiché fino a quando non esistevano compressori efficienti, era impossibile sviluppare turbine con prese che consentissero loro di svilupparsi. Griffith delinea i principi di base della sua teoria del profilo aerodinamico per la progettazione di compressori e turbine, ed è da qui quando sviluppa compressori assiali. La teoria aerodinamica di Griffith è senza dubbio una pietra miliare nello sviluppo delle turbine a gas, come le conosciamo oggi, e grazie alle conoscenze sviluppate da Griffith, è stato possibile sviluppare compressori e turbine ad alte prestazioni.

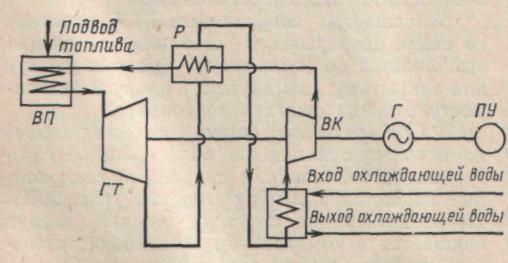

Fig. 9.1. Diagramma schematico di una GTU a ciclo aperto:

K- compressore d'aria; GT- turbina a gas; G -generatore elettrico; PU- dispositivo di avviamento; F-filtro dell'aria; Il poliziotto- camera di combustione del carburante

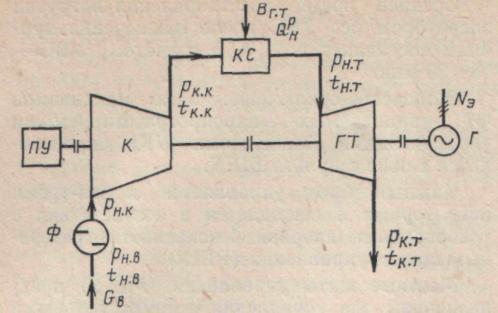

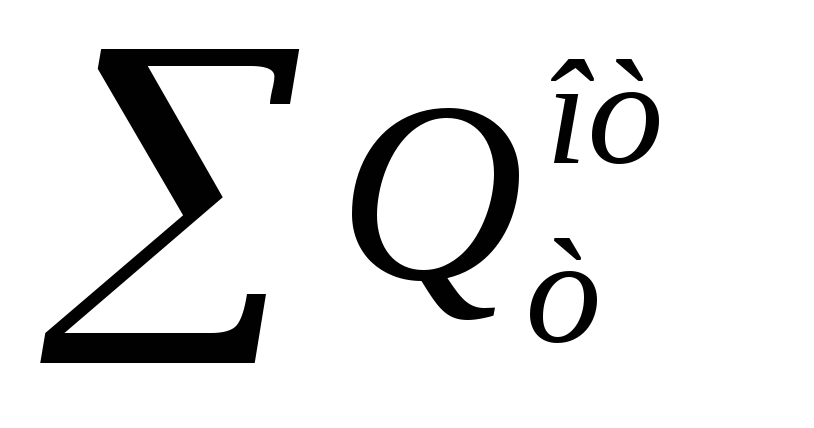

Turbina a gas a ciclo chiuso(Fig. 9.2) consentire l'uso di combustibile liquido solido e ad alto contenuto di zolfo (olio combustibile), bruciato nella camera di combustione, dove è installato un riscaldatore a fluido funzionante, generalmente aria. L'inclusione di un dispositivo di raffreddamento dell'aria nel circuito riduce il lavoro di compressione nel compressore e il rigeneratore aumenta l'efficienza della turbina a gas. Finora non hanno ricevuto l'uso di turbine a gas a ciclo chiuso con altri fluidi di lavoro (elio, ecc.).

Ma le sue caratteristiche con peso ridotto e volume ridotto ne fecero che molto prima dell'inizio della seconda guerra mondiale, iniziò lo sviluppo di turbine per uso aeronautico. Nel frattempo, la Germania ha anche sviluppato il suo primo motore a reazione per aerei in parallelo. Tuttavia, con le massime velocità raggiungibili, sono emersi nuovi problemi aerodinamici che dovevano essere risolti. Fino alla fine della guerra, era impossibile per l'aereo volare in modo efficiente.

Questo massiccio uso del motore, combinato con le nuove conoscenze di aerodinamica, ha permesso lo sviluppo di turbomacchine ad alte prestazioni. Pertanto, dagli anni '60, l'uso del reattore è diventato molto diffuso e, negli anni '70, quasi tutta l'aviazione potente era controllata da turbine.

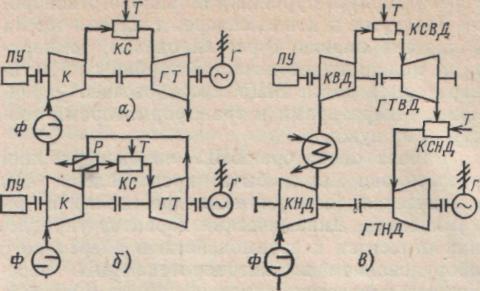

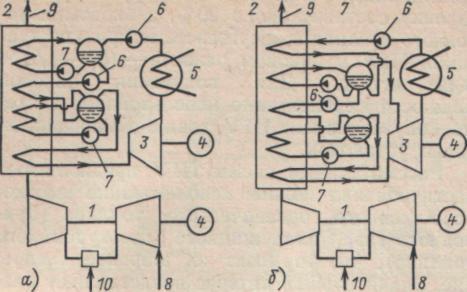

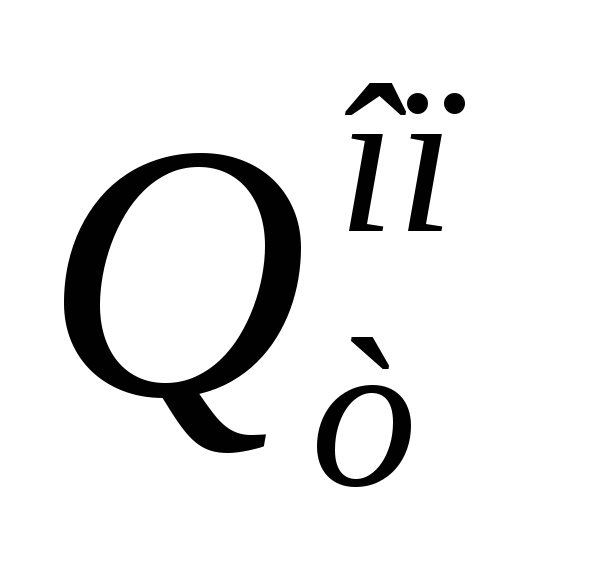

I principali vantaggi delle turbine a gas per il sistema di alimentazione sono la loro mobilità. A seconda del tipo di installazione, il tempo di avvio e caricamento è di 5-20 minuti. Le GTU sono caratterizzate da un costo unitario inferiore (50-80% in meno rispetto a quello delle unità base), un elevato grado di prontezza all'avviamento, mancanza di necessità di acqua di raffreddamento, capacità di costruire rapidamente TPP con dimensioni ridotte della centrale e basso inquinamento ambientale. Allo stesso tempo, le turbine a gas hanno una bassa efficienza della produzione di elettricità (28-30%), la loro produzione in fabbrica è più complicata delle turbine a vapore, hanno bisogno di carburanti costosi e scarsi. Queste circostanze hanno anche determinato l'area più razionale per l'uso di turbine a gas nel sistema di alimentazione come picco e di solito hanno lanciato autonomamente impianti che utilizzano una capacità installata di 500-1000 h / anno. Per tali impianti, è preferibile uno schema strutturale sotto forma di una turbina a gas ad albero singolo con un ciclo semplice senza rigenerazione o con un generatore di calore per i gas di combustione (Fig. 9.3, a, b). Tale schema è caratterizzato da una grande semplicità e compattezza dell'installazione, che è in gran parte prodotta e montata in fabbrica. Le turbine a gas di energia, il cui funzionamento è previsto nella parte semi-base del programma di carico elettrico, sono economicamente giustificate da eseguire secondo uno schema strutturale più complesso (Fig. 9.3, c).

Pertanto, lo sviluppo di una turbina a gas ha storicamente avuto tre ostacoli che ne hanno impedito e rallentato lo sviluppo. Il rapporto di compressione del compressore e le sue prestazioni. Resistenza dei materiali per l'uso di alte temperature nella camera di combustione e nelle prime fasi della turbina.

In misura minore, è difficile controllare manualmente l'intero sistema. Lo sviluppo di una turbina a gas è stato possibile solo dopo lo sviluppo di un compressore assiale dal miglioramento dei concetti aerodinamici, che ha permesso di garantire rapporti di compressione elevati. Il secondo pilastro è l'innovazione tecnologica nel campo dei materiali, con lo sviluppo di nuove leghe monocristalline e rivestimenti ceramici. Questo, insieme ad uno studio approfondito del raffreddamento interno delle pale, ha permesso di raggiungere temperature molto elevate sia nella camera di combustione che nelle prime ruote delle pale.

Fig. 9.2. Diagramma schematico di una turbina a gas a ciclo chiuso:

VP- aerotermo; GT- turbina a gas; P- rigeneratore; VCcompressore d'aria; D- generatore elettrico; PU- dispositivo di avviamento

La terza chiave è lo sviluppo della tecnologia dell'informazione. L'uso dei computer ha permesso, da un lato, di modellare determinate condizioni e comportamenti al fine di migliorare il design. D'altra parte, ciò ha permesso di sviluppare sistemi di controllo che consentono all'operatore di avviare, arrestare e monitorare i principali parametri operativi della macchina ogni minuto, nonché di diagnosticare le condizioni tecniche dell'apparecchiatura e prevedere guasti futuri.

Figura 8: Interno di un compressore ad alta pressione di una turbina industriale. Il design aerodinamico delle pale è una delle chiavi per le sue eccellenti prestazioni. Negli anni '70, l'uso delle turbine per la produzione di energia è aumentato. Gli elementi principali di una turbina a gas sono cinque: una presa d'aria, un compressore, una camera di combustione, una turbina di espansione e un rotore.

Fig. 9.3. Schemi strutturali di vari tipi di turbine a gas:

e- Ciclo semplice GTU senza rigenerazione; b - GTU di un ciclo semplice con un rigeneratore di calore dei gas di scarico; in- turbina a gas a due alberi con una fornitura a due stadi di calore del combustibile: T- fornitura di carburante; KVD. efficienza- compressori d'aria di alta e bassa pressione; Motore a turbina a gas, motore a turbina a gas -turbine a gas ad alta e bassa pressione

Il sistema di aspirazione dell'aria è costituito da tutti gli elementi necessari affinché l'aria entri nella turbina nelle condizioni di pressione, temperatura e pulizia più adatte. Per fare ciò, ha diversi tipi di filtri che saranno responsabili della rimozione dello sporco che può trascinare l'aria; e una serie di sistemi che determineranno la temperatura per facilitare l'ingresso della maggior quantità di aria nella turbina.

L'aspirazione dell'aria di combustione viene controllata modificando l'angolo di inclinazione delle ruote iniziali delle pale del compressore. Ad angoli più alti, più aria entra nel compressore, e quindi nella turbina. Questo metodo viene utilizzato per migliorare il comportamento a carico parziale di una turbina a gas, come verrà mostrato di seguito.

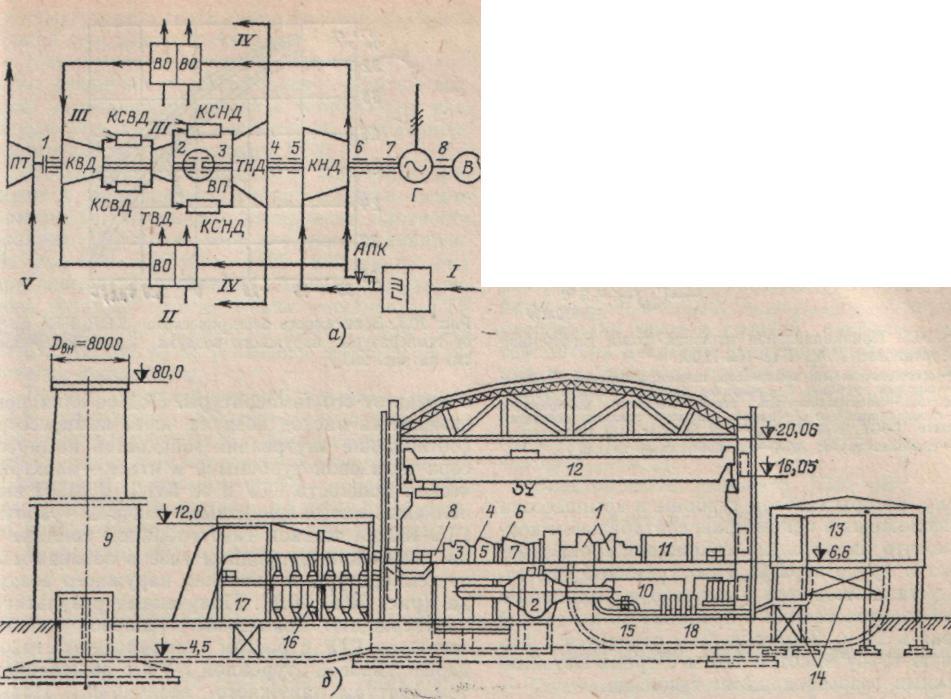

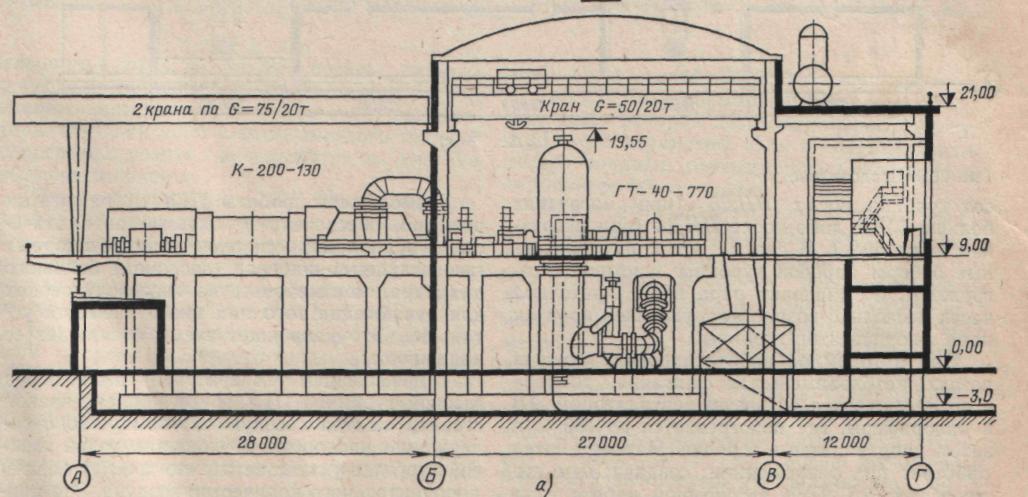

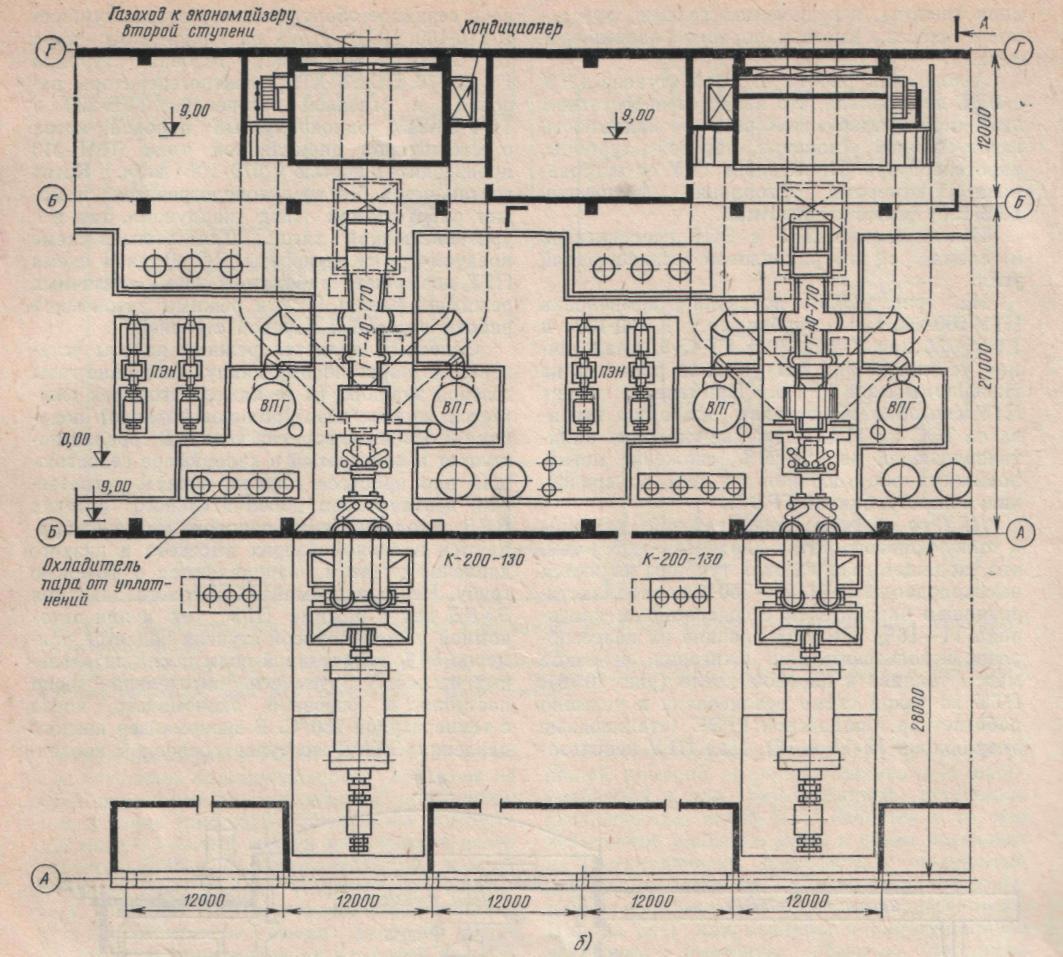

Nell'Unione Sovietica operano centrali elettriche a turbina a gas con GTU di tipo GT-25-700, GT-45-3, GT-100-750-2 e altre con una temperatura iniziale del gas di fronte a una turbina a gas di 700-950 ° C. Leningrad Metal Works ha sviluppato progetti per una nuova serie di turbine a gas con una capacità di 125-200 MW a una temperatura iniziale del gas di 950, 1100 e 1250 ° C, rispettivamente. Sono realizzati secondo uno schema semplice con un ciclo operativo aperto, monoalbero, senza rigeneratore (Tabella 9.1). Lo schema termico dell'unità turbina a gas GT-100-750-2 LMZ è mostrato in Fig. 9.4, a, e il layout della centrale elettrica con tali turbine è mostrato in Fig. 9.4, b. Queste turbine a gas sono gestite nella centrale termoelettrica di Krasnodar, presso la SDPP che prende il nome Klasson Mosenergo, al picco del TPP a Inota, nella Repubblica popolare ungherese, ecc.

Parte dell'aria del compressore viene utilizzata per raffreddare le pale e la camera di combustione, quindi a tale scopo viene utilizzato circa il 50% della massa d'aria. Brucia costantemente gas combustibile con l'aria. A causa delle alte temperature che possono essere raggiunte durante la combustione, oltre a ridurre la durata dei componenti della camera troppo a lungo, viene utilizzato un elevato eccesso di aria utilizzando dal 300 al 400% dell'aria teorica necessaria, da un lato è possibile ridurre la temperatura della fiamma e con l'altro è raffreddare le parti più calde della camera.

Tabella 9.1

|

Indicatori GTU |

|||||

|

Turbina a gas installazione |

elettrico potenza, MW |

Consumo di aria ah attraverso com pressore, kg / s Parte dell'aria proveniente dal compressore va direttamente alle pareti della camera di combustione per mantenere la sua temperatura a valori relativamente bassi. L'altra parte circola all'interno delle pale della turbina, lasciando dei fori sui bordi che creano un film sulla superficie delle pale. La turbina contiene l'energia contenuta nei gas di combustione, sotto forma di pressione e temperatura elevata, si verifica a potenza meccanica. Come indicato sopra, una parte significativa di questa potenza viene assorbita direttamente dal compressore. Questa temperatura elevata significa che l'energia che contengono può essere utilizzata per migliorare il funzionamento della turbina o, come è più comune, per produrre vapore in una caldaia a calore disperso. Questo vapore viene quindi introdotto nella turbina a vapore, ottenendo un aumento totale della produttività pari o addirittura superiore al 55%. |

Grado di compressione tia in compressione |

primario temperatura del gas |

elettrico |

|

GT-100-750-2M * Il gas naturale è percepito come una buona fonte di elettricità per diversi motivi, sia economici, operativi e ambientali: rappresenta un basso rischio, produce meno emissioni di carbonio rispetto ad altri combustibili fossili, gli impianti a gas possono essere costruiti relativamente rapidamente, in alcuni casi, circa tra due anni, a differenza delle installazioni nucleari, che possono essere costruite molto più a lungo. Secondo le previsioni dell'Agenzia internazionale dell'energia, il gas naturale continuerà ad aumentare la sua quota nel bilancio energetico globale con un aumento del 2% all'anno fino ad oggi. Il gas naturale rappresenta un quarto dell'energia primaria utilizzata nel mondo e ha mostrato una crescita molto significativa negli ultimi anni, in gran parte dovuta al suo uso come generatore di elettricità attraverso centrali termiche, nuove o adattate. | |||||

|

General Electric | |||||

* Turbine e compressore a doppio albero; un albero con una turbina e un compressore ad alta pressione ha una velocità maggiore.

** Produzione di gas naturale (combustibile per turbine a gas liquido).

Gli impianti di gas naturale sono flessibili, sia dal punto di vista tecnico che economico, rispondono al picco della domanda e si fondono perfettamente con opzioni rinnovabili intermittenti come l'energia eolica. Diversi picchi di domanda che si verificano durante il mese hanno un significativo effetto moltiplicatore sul costo dell'elettricità fornita, quindi avere una fonte di energia come un gas in grado di gestire questi picchi è un vantaggio significativo.

Questi vantaggi sono riconosciuti in tutto il mondo e sempre più progetti di generazione di elettricità in tutto il mondo stanno cercando di utilizzare il gas naturale. I primi dieci impianti di gas attualmente dominati dal Giappone, che ha portato a una svolta importante di questa tecnologia dopo il disastro di Fukushima.

Fig. 9.4. Installazione della turbina a gas GT-100-750-2 LMZ:

e- circuito termico: 1-8 - cuscinetti GTU; / - aria dall'atmosfera; II - acqua di raffreddamento; III- carburante (gas naturale); / V- gas di scarico; V- vapore alla turbina di avviamento (p \u003d 1,2 MPa, t \u003d 235 ° C); GSH-silenziatore; KND - compressore a bassa pressione; IN- dispositivi di raffreddamento dell'aria; KVD- compressore ad alta pressione; KSVD -camera di combustione ad alta pressione; teatro- turbina ad alta pressione; KSDN -camera di combustione a bassa pressione; TND- turbina a bassa pressione; VP- cuscinetto interno; il- patogeno; PT- avviamento turbina; APK -valvole anti-sovratensione per KND; b - layout (sezione trasversale): / - KND; 2-VO; 3 - HPC; 4 - KSVD; 5 - TVD; 6 - RDC; 7 LPT; 8 - PT; 9 - canna fumaria; 10 - valvola anti-sovratensione (AIC); L-generatore (G); 12- gru a ponte; 13- filtri per la purificazione dell'aria; 14 - silenziatori; 15 - pompe dell'olio del sistema di regolazione; 16- riscaldatori di riscaldamento; / 7 - cancelli sui condotti di scarico; 18 - radiatori dell'olio

Pertanto, il Giappone inserisce sei impianti nella classificazione, la Russia - due, e Taiwan e l'Uzbekistan - questi sono i 10 impianti di gas più grandi del mondo. L'impianto è gestito da Tohoku Electric Power. Sotto la gestione della Chubuskaya Electric Power Company, l'impianto ha iniziato a funzionare quest'anno.

La centrale di Chita è attualmente composta da sei unità di gas naturale liquefatto, quattro delle quali operano in un ciclo combinato. La centrale elettrica di Kostroma è un impianto di gas situato vicino a Volgorechensk in Russia. Quest'ultima, oggi, è la più grande divisione del gas al mondo. La stazione ha anche un'altezza di 320 m, una delle più alte del mondo.

Il combustibile per turbine a gas liquido utilizzato per le turbine a gas domestiche viene filtrato e lavato dai sali di metalli alcalini in una centrale elettrica. Quindi un additivo contenente magnesio viene aggiunto al carburante per prevenire la corrosione da vanadio. Secondo i dati di funzionamento, tale preparazione del combustibile contribuisce al funzionamento a lungo termine delle turbine a gas senza inquinamento e corrosione della parte di flusso.

La centrale elettrica di Syrdarya è un impianto di gas naturale situato a Shirin, in Uzbekistan. L'impianto ha tre camini, il più alto dei quali è di 350 metri. È un'apparecchiatura di conversione di potenza eccezionalmente efficiente e unica che utilizza la tecnologia di espansione con coclea per generare elettricità attraverso l'uso di gas o pressione del vapore per ridurre le stazioni di regolazione della pressione.

Apparecchiature per la generazione di gas naturale. Un generatore di riduzione della pressione del gas è una soluzione di recupero energetico economicamente valida applicabile alle stazioni di controllo della pressione del gas naturale. Comprendiamo che le nostre apparecchiature sono veramente rivoluzionarie, soddisfacendo la domanda di fonti di energia rinnovabile.

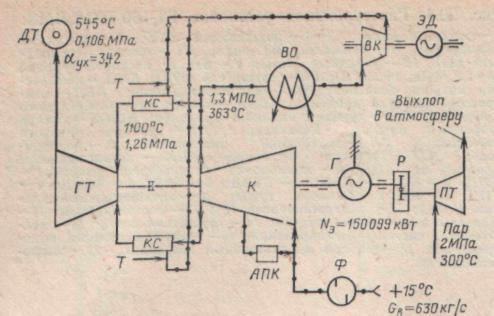

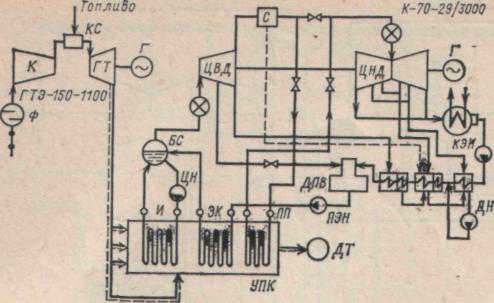

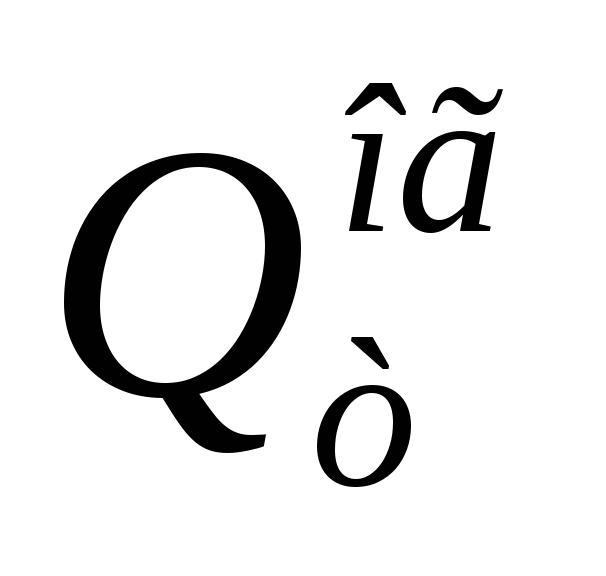

La filiale di Rostov di ATEP ha sviluppato un design tipico per una centrale elettrica a turbina a gas di picco con GTU GTE-150-1100. In fig. 9.5 è un diagramma termico schematico di tale turbina a gas progettato per bruciare combustibile per turbine a gas liquido o gas naturale. La turbina a gas è progettata secondo un semplice circuito aperto, i rotori della turbina a gas e del compressore sono situati in un alloggiamento trasportabile, che riduce significativamente i tempi di installazione e i costi di manodopera. Le turbine a gas sono installate trasversalmente nella sala macchine di una centrale elettrica con una luce di 36 e una cella di unità di 24 M. I gas di combustione vengono scaricati in un camino alto 120 metri con tre tronchi di scarico di gas metallico.

Fig. 9.5. Diagramma schematico dell'unità turbina a gas LMZ GTE-150-1100:

VC- compressore ausiliario per atomizzazione pneumatica del carburante: PT- turbina a vapore; P- cambio del gruppo di aumento pressione; ED -motore compressore ausiliario GT- turbina a gas; T- fornitura di combustibile liquido secondo GOST 10743-75,  \u003d 42,32 MJ / kg (10 110 kcal / kg) DT- camino; AIC- valvola anti-sovratensione

\u003d 42,32 MJ / kg (10 110 kcal / kg) DT- camino; AIC- valvola anti-sovratensione

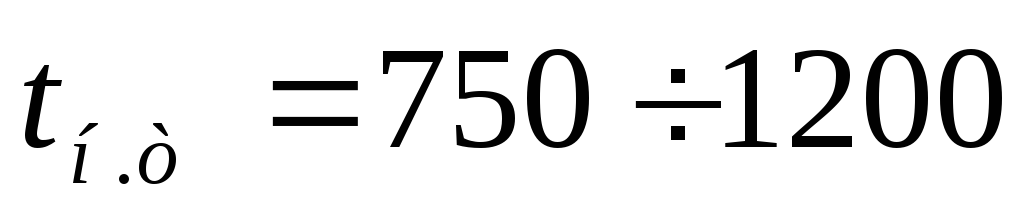

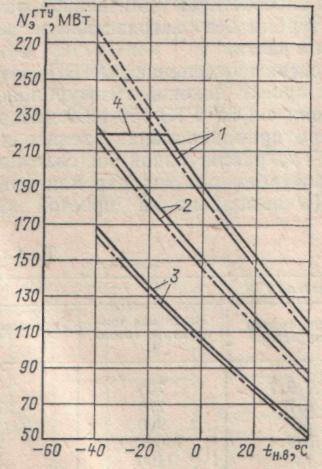

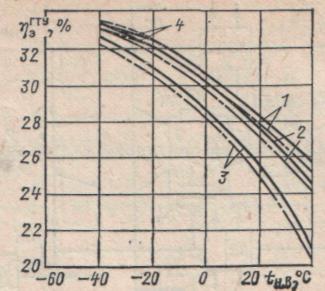

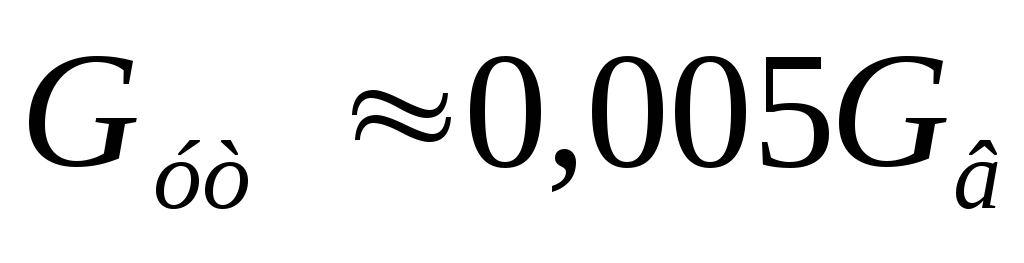

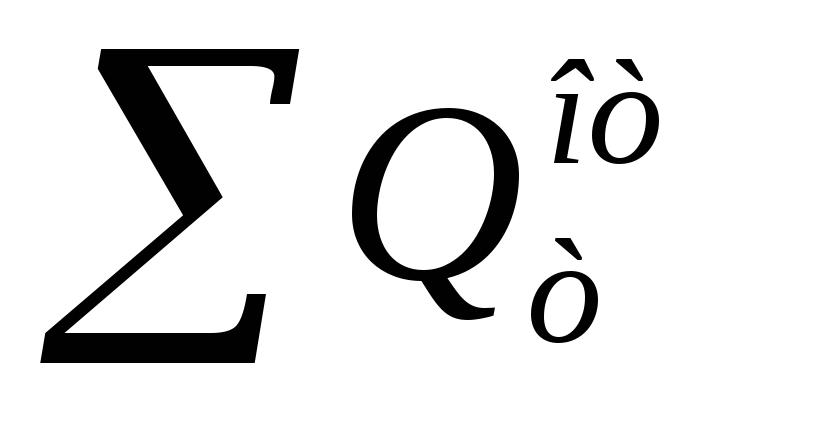

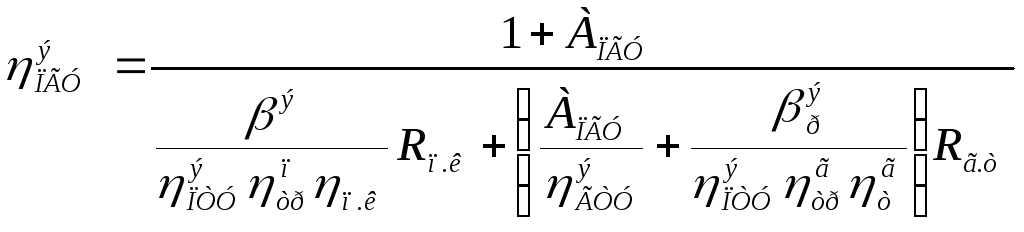

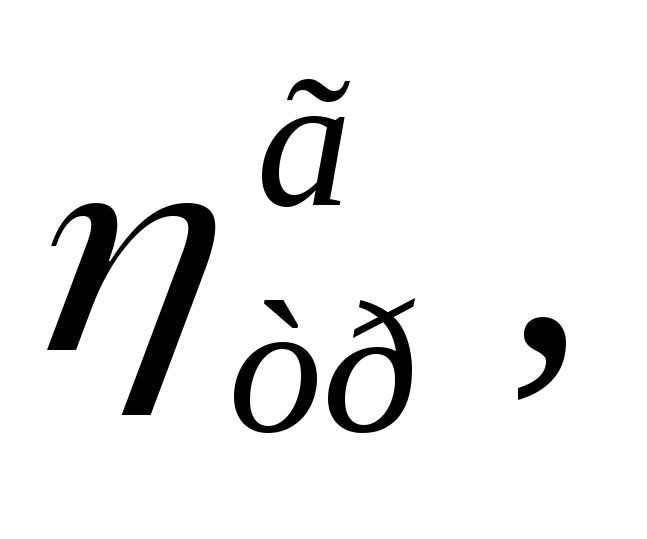

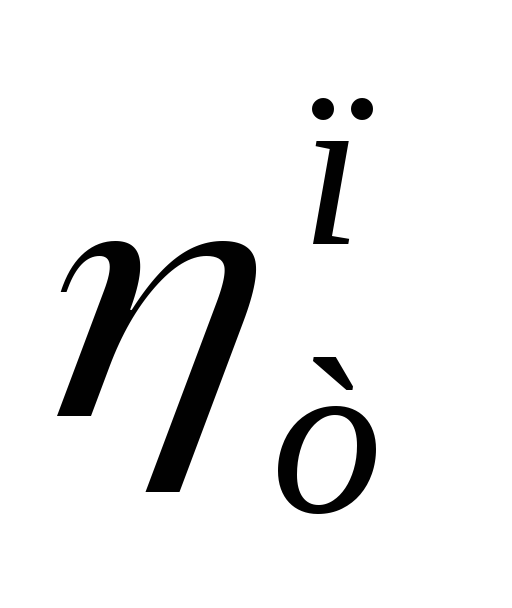

Una caratteristica importante degli impianti a turbina a gas è la dipendenza delle loro prestazioni dai parametri dell'aria esterna e principalmente dalla sua temperatura. Sotto la sua influenza, il flusso d'aria attraverso il compressore cambia, il rapporto tra le capacità interne del compressore e della turbina a gas e, di conseguenza, la potenza elettrica della turbina a gas e la sua efficienza. L'MPEI ha eseguito calcoli multivariati dell'operazione GTE-150 sul combustibile per turbine a gas liquido e sul gas naturale Tyumen a seconda della temperatura e della pressione dell'aria esterna (Fig. 9.6, 9.7). I risultati confermano l'aumento dell'efficienza termica delle turbine a gas con un aumento della temperatura del gas davanti a una turbina a gas  e con la diminuzione della temperatura esterna

e con la diminuzione della temperatura esterna  . Aumento della temperatura da

. Aumento della temperatura da  \u003d 800 ° C a

\u003d 800 ° C a  \u003d 1100 ° C aumenta l'efficienza elettrica delle turbine a gas del 3% a

\u003d 1100 ° C aumenta l'efficienza elettrica delle turbine a gas del 3% a  \u003d -40 ° C e 19% a

\u003d -40 ° C e 19% a  \u003d 40 ° C. Abbassare la temperatura dell'aria esterna da +40 a -40 ° C porta ad un significativo aumento della potenza elettrica delle turbine a gas. Per varie temperature iniziali, questo aumento è del 140-160%. Per limitare la crescita della potenza della turbina a gas mentre si abbassa la temperatura dell'aria esterna e tenendo conto della possibilità di sovraccaricare il generatore elettrico (nel caso in esame, tipo TGV-200), è necessario influenzare la temperatura dei gas davanti alla turbina a gas, riducendo il consumo di carburante (curve 4

in fig. 9.6 e 9.7), o alla temperatura esterna, miscelando una piccola quantità di gas di scarico (2-4%) con l'aria aspirata dal compressore. È inoltre possibile mantenere una portata d'aria costante nell'intervallo di carico del 100-80% coprendo le palette di guida di aspirazione (VNA) del compressore della turbina a gas.

\u003d 40 ° C. Abbassare la temperatura dell'aria esterna da +40 a -40 ° C porta ad un significativo aumento della potenza elettrica delle turbine a gas. Per varie temperature iniziali, questo aumento è del 140-160%. Per limitare la crescita della potenza della turbina a gas mentre si abbassa la temperatura dell'aria esterna e tenendo conto della possibilità di sovraccaricare il generatore elettrico (nel caso in esame, tipo TGV-200), è necessario influenzare la temperatura dei gas davanti alla turbina a gas, riducendo il consumo di carburante (curve 4

in fig. 9.6 e 9.7), o alla temperatura esterna, miscelando una piccola quantità di gas di scarico (2-4%) con l'aria aspirata dal compressore. È inoltre possibile mantenere una portata d'aria costante nell'intervallo di carico del 100-80% coprendo le palette di guida di aspirazione (VNA) del compressore della turbina a gas.

Fig. 9.6. La dipendenza della potenza elettrica delle turbine a gas  dalla temperatura esterna

dalla temperatura esterna  :

:

1- \u003d 1100 ° C; 2-

\u003d 1100 ° C; 2-  \u003d 950 ° C; 3 -

\u003d 950 ° C; 3 -  \u003d 800 ° C; 4

\u003d 800 ° C; 4  =

= ; - lavori di turbine a gas su gas naturale; Funzionamento GTU su carburante liquido

; - lavori di turbine a gas su gas naturale; Funzionamento GTU su carburante liquido

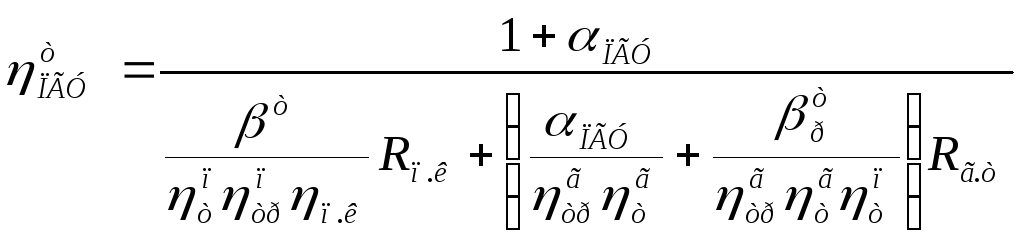

Fig. 9.7. La dipendenza dell'efficienza elettrica delle turbine a gas  dalla temperatura esterna

dalla temperatura esterna  (le denominazioni si vedono in fig. 9.6)

(le denominazioni si vedono in fig. 9.6)

La variazione dell'efficienza elettrica nella direzione della sua diminuzione è particolarmente significativa alla temperatura esterna superiore a 5-10 ° С (Fig. 9.7). Con un aumento della temperatura esterna da +15 a +40 C, questa efficienza diminuisce del 13-27% a seconda della temperatura dei gas davanti alla turbina a gas e del tipo di combustibile bruciato.

Un aumento della temperatura dell'aria esterna aumenta il coefficiente di aria in eccesso dietro la turbina a gas e la temperatura dei gas di scarico, che contribuisce al deterioramento degli indicatori energetici delle turbine a gas.

Un aumento della pressione atmosferica porta ad un aumento del flusso d'aria attraverso il compressore a causa di un aumento della densità dell'aria. Con un aumento di questa pressione nella gamma  kPa (720-800 mm Hg) con una temperatura esterna costante, la potenza elettrica di una turbina a gas aumenta di circa il 10%, mentre l'efficienza elettrica dell'impianto rimane pressoché costante.

kPa (720-800 mm Hg) con una temperatura esterna costante, la potenza elettrica di una turbina a gas aumenta di circa il 10%, mentre l'efficienza elettrica dell'impianto rimane pressoché costante.

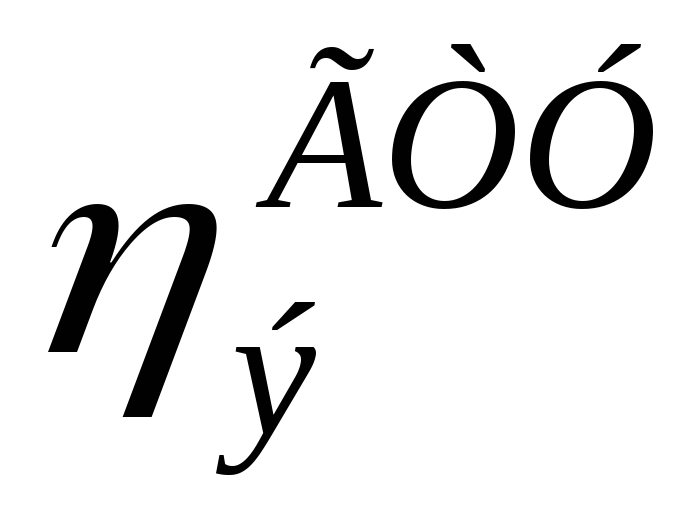

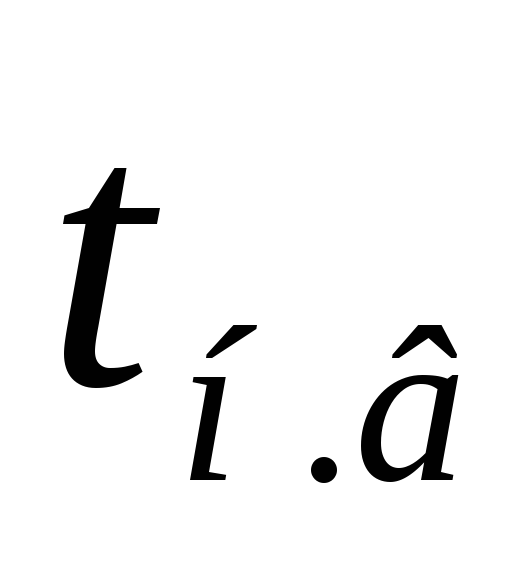

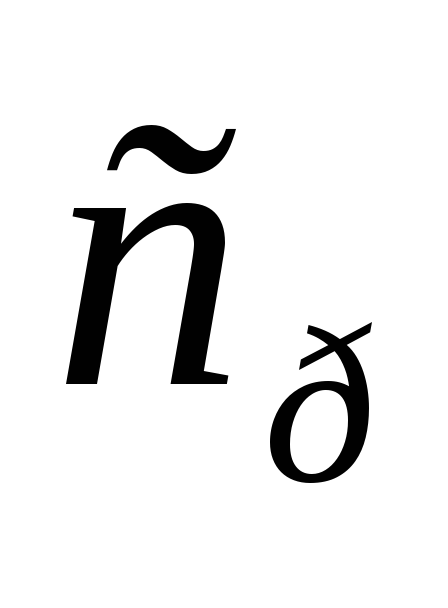

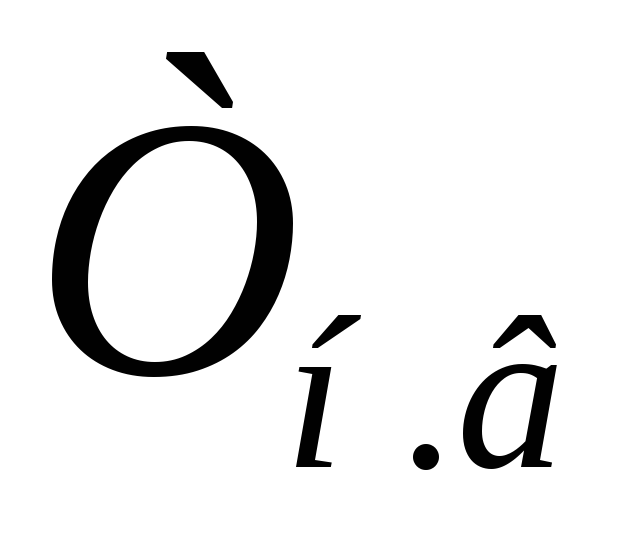

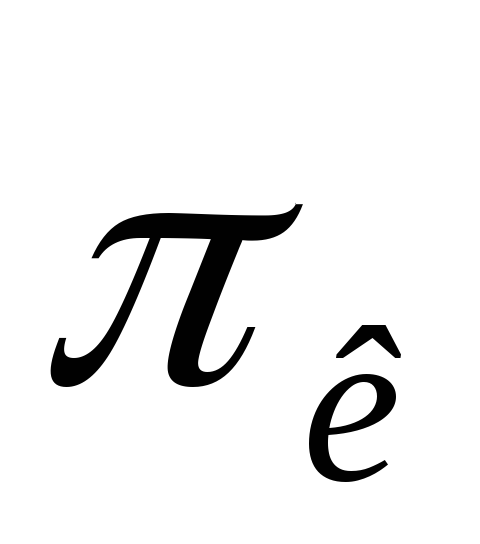

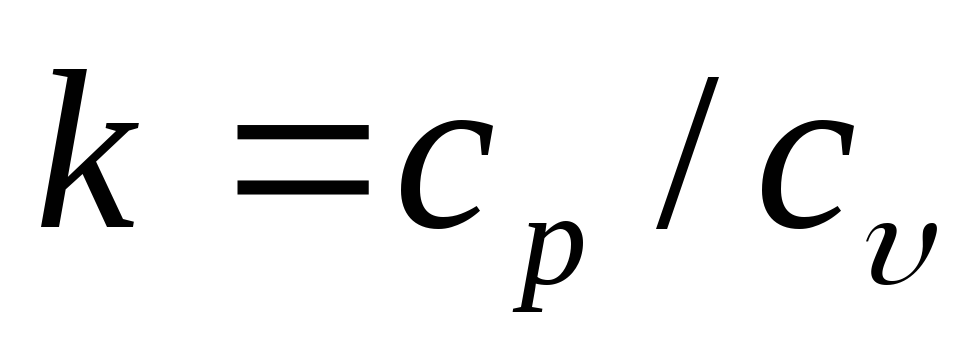

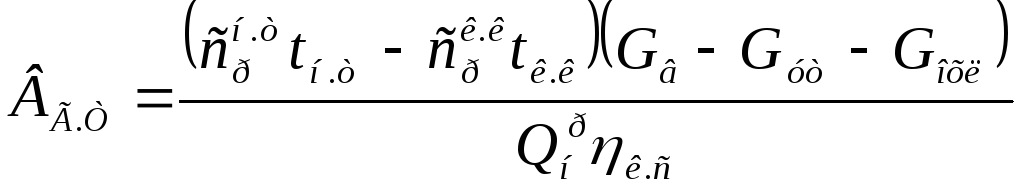

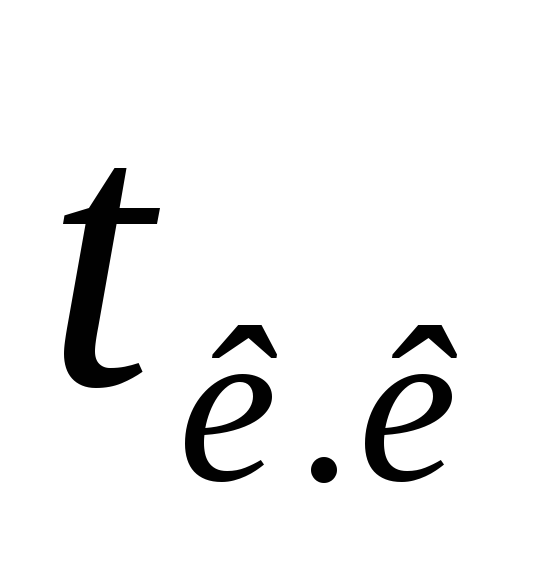

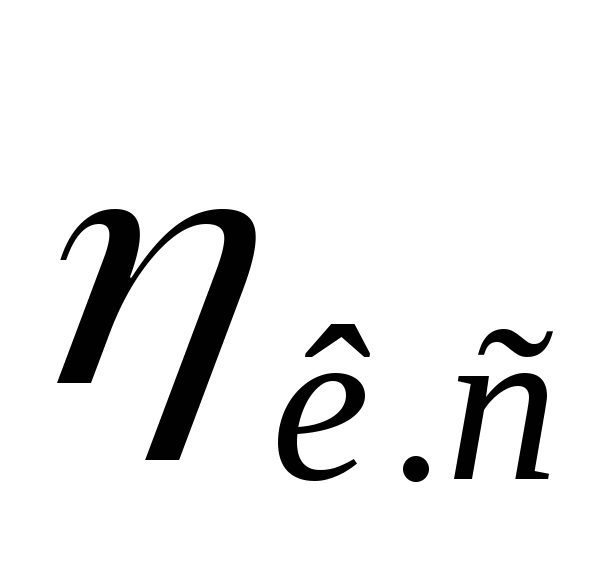

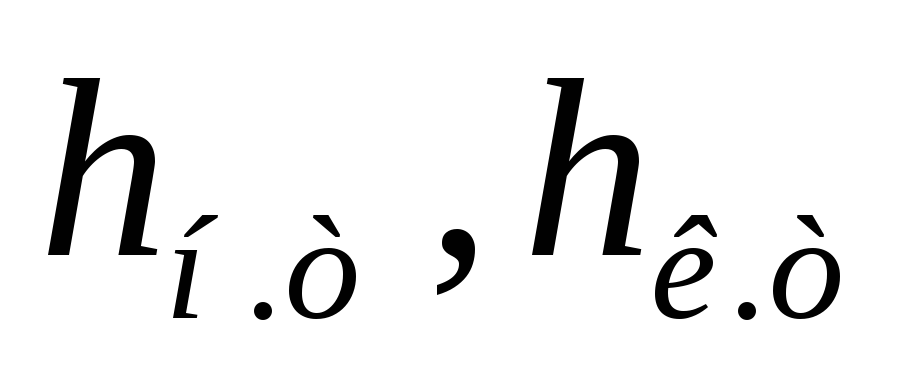

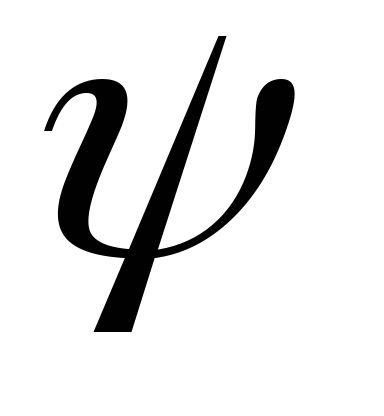

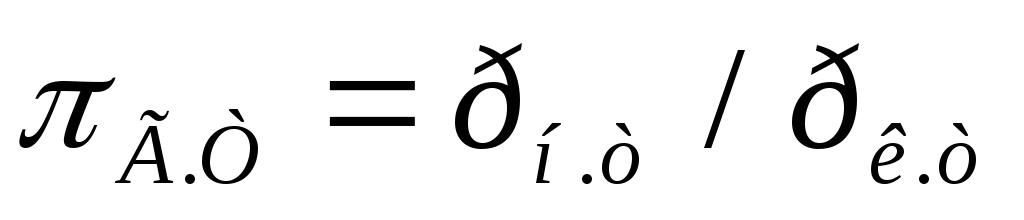

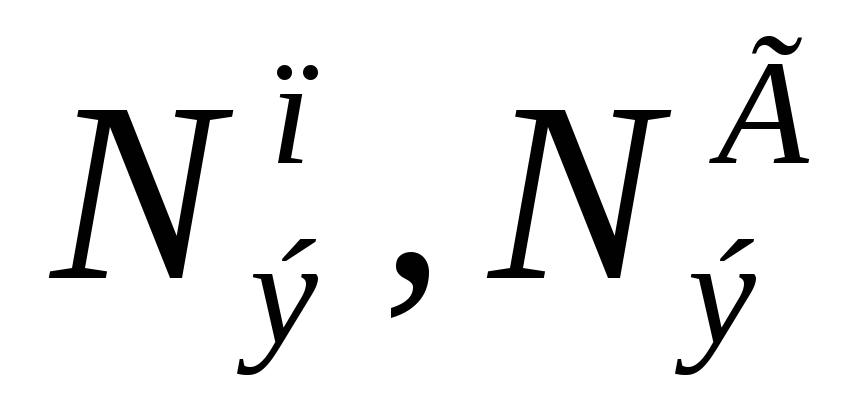

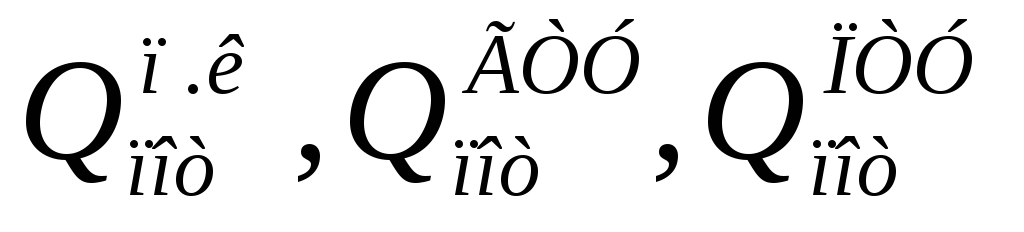

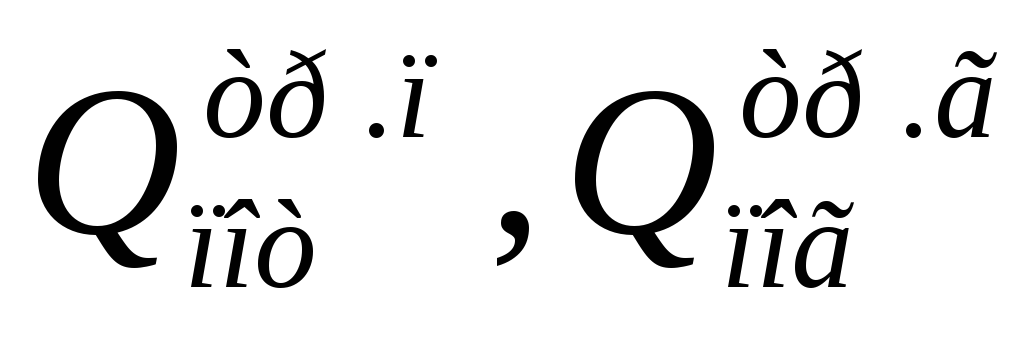

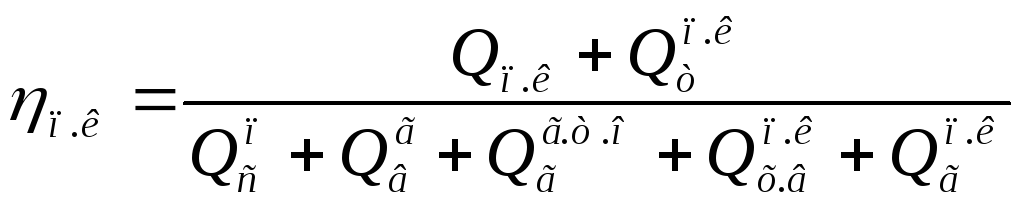

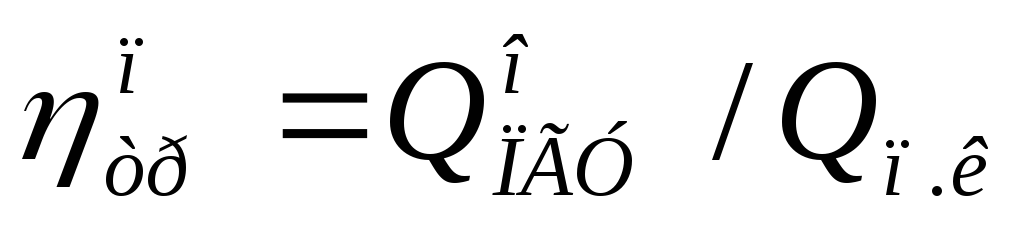

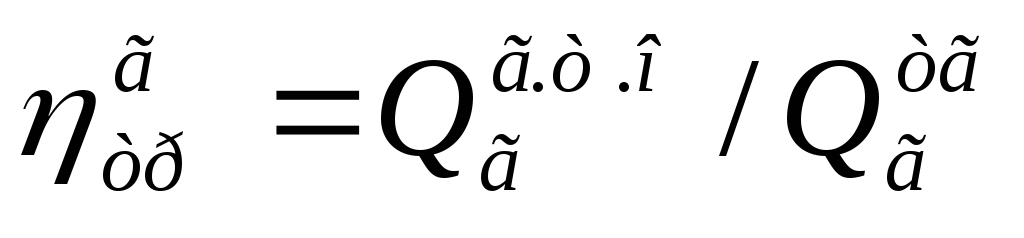

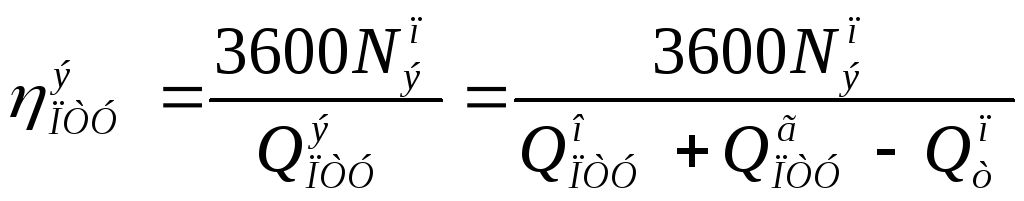

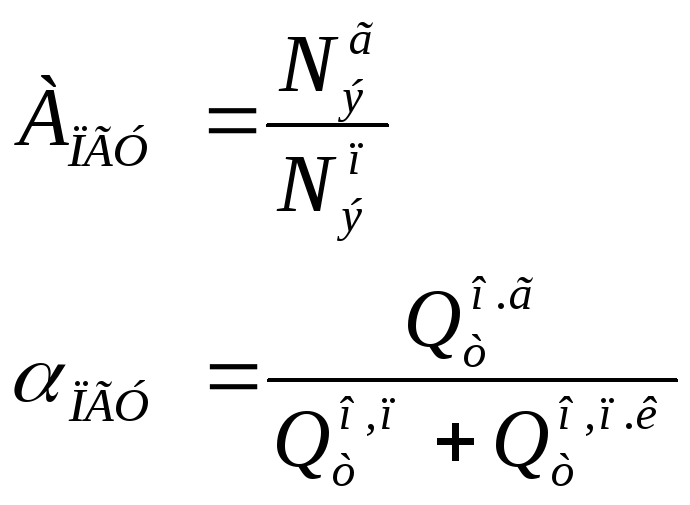

Il calcolo del circuito termico di una turbina a gas viene eseguito calcolando sequenzialmente le prestazioni del compressore e della turbina a gas. Per determinare le prestazioni energetiche di una semplice turbina a gas monostadio (vedere Fig. 9.1) con sufficiente precisione, è possibile utilizzare le seguenti dipendenze:

Potenza, kW, azionamento del compressore

dove  - calore specifico dell'aria, kJ / (kg-K);

- calore specifico dell'aria, kJ / (kg-K);  - temperatura esterna, K;

- temperatura esterna, K;  - il grado di compressione dell'aria nel compressore;

- il grado di compressione dell'aria nel compressore;  - un indicatore di isentropi;

- un indicatore di isentropi;  - efficienza del compressore politropico;

- efficienza del compressore politropico;  - flusso d'aria attraverso il compressore, kg / s.

- flusso d'aria attraverso il compressore, kg / s.

Consumo di carburante nella camera di combustione, kg / s,

dove  - temperatura dell'aria dietro il compressore, ° С;

- temperatura dell'aria dietro il compressore, ° С;  - perdita d'aria attraverso le guarnizioni terminali del compressore, kg / s; - consumo d'aria per il raffreddamento dell'apparato a pale di una turbina a gas, kg / s;

- perdita d'aria attraverso le guarnizioni terminali del compressore, kg / s; - consumo d'aria per il raffreddamento dell'apparato a pale di una turbina a gas, kg / s;  - L'efficienza della camera di combustione.

- L'efficienza della camera di combustione.

Potenza interna di una turbina a gas, kW,

Entalpia gassosa  , kJ / kg, alle temperature di ingresso e uscita di una turbina a gas, possono essere approssimativamente determinati dall'espressione

, kJ / kg, alle temperature di ingresso e uscita di una turbina a gas, possono essere approssimativamente determinati dall'espressione

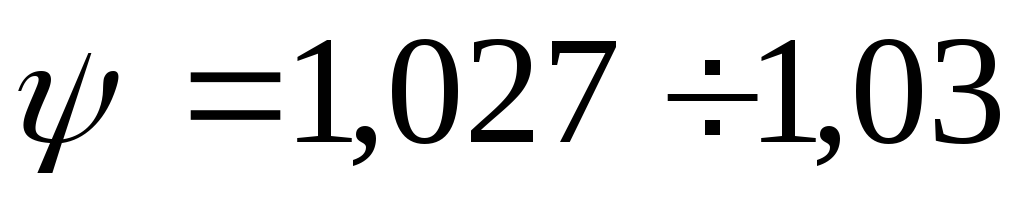

Un fattore di correzione che tiene conto dell'effetto del combustibile bruciato sulla composizione dei gas può essere stimato approssimativamente:  \u003d 1,0125 durante la combustione di carburante liquido,

\u003d 1,0125 durante la combustione di carburante liquido,  durante la combustione di gas naturale.

durante la combustione di gas naturale.

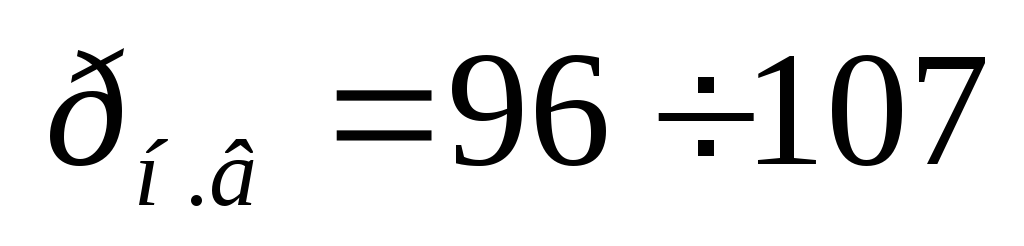

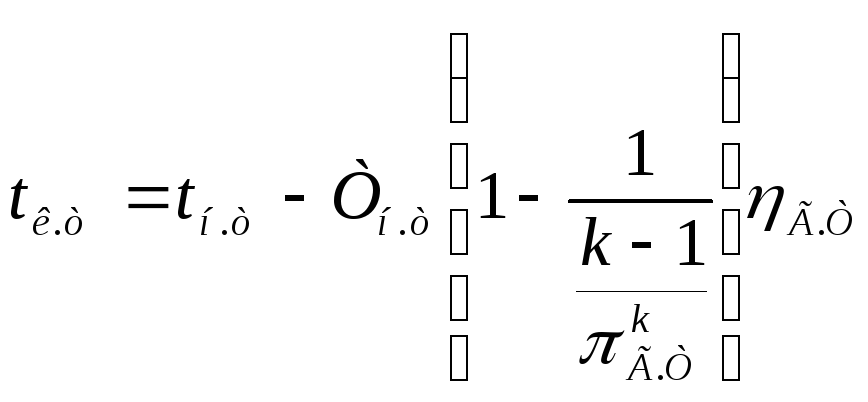

La temperatura dei gas dietro la turbina a gas, ° C,

determinato prendendo per primo  ; efficienza relativa interna di una turbina a gas

; efficienza relativa interna di una turbina a gas  ;

; - il grado di espansione dei gas in una turbina a gas, tenendo conto della perdita di pressione dell'aria nella camera di combustione e allo scarico della turbina. Dal valore ricevuto

- il grado di espansione dei gas in una turbina a gas, tenendo conto della perdita di pressione dell'aria nella camera di combustione e allo scarico della turbina. Dal valore ricevuto  determinare il significato

determinare il significato  ,

e quindi calcolare la temperatura reale t kt ,

sostituendo in (20.5) i valori

,

e quindi calcolare la temperatura reale t kt ,

sostituendo in (20.5) i valori

k=0.5(k n.t - k kt ) .

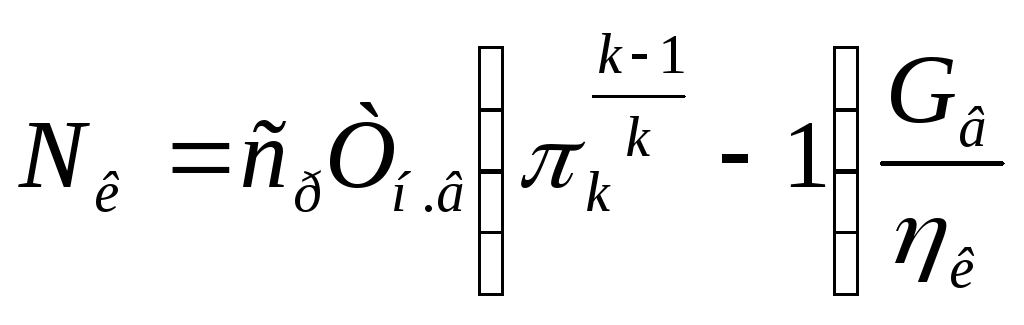

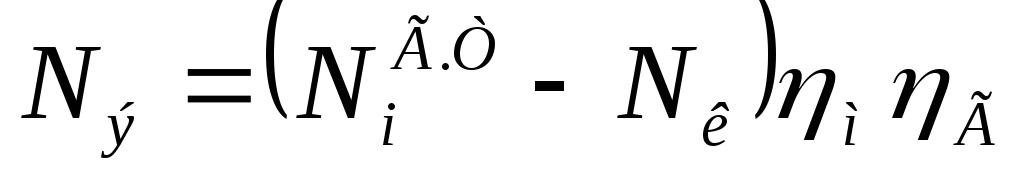

GTU energia elettrica, kW,

dove  .

.

GTU efficienza elettrica

.

.

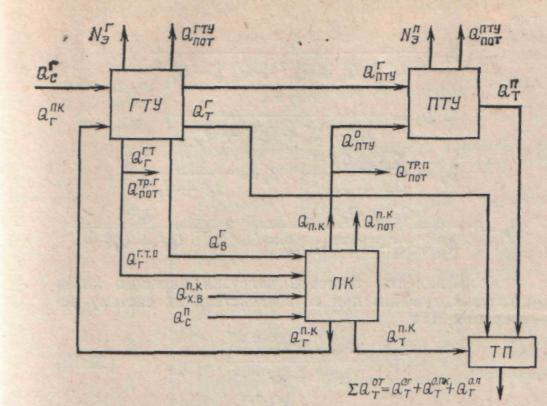

Centrali a ciclo combinato di centrali elettriche

La combinazione di turbina a vapore e unità a turbina a gas, unite da un ciclo tecnologico comune, è chiamata unità a turbina a gas a ciclo combinato (CCGT) di una centrale elettrica. La combinazione di queste unità nel loro insieme consente di ridurre la perdita di calore con i gas di scarico di una turbina a gas o di una caldaia a vapore, utilizzare i gas dietro le turbine a gas come ossidante riscaldato durante la combustione di combustibile, ottenere energia aggiuntiva spostando parzialmente la rigenerazione degli impianti a turbina a vapore e infine aumentare l'efficienza di un impianto a turbina a gas a ciclo combinato rispetto alle turbine a vapore e alle centrali elettriche a turbina a gas.

L'uso del CCGT per l'energia di oggi è il mezzo più efficace per aumentare significativamente l'efficienza termica e complessiva delle centrali elettriche a combustibile fossile. Il meglio degli impianti CCGT esistenti ha un'efficienza fino al 46% e quelli progettati - fino al 48-49%, ovvero superiori a quelli delle installazioni MHD progettate.

Tra le varie opzioni delle turbine a gas a ciclo combinato, sono stati ampiamente utilizzati i seguenti schemi: generatori di vapore a ciclo combinato con un generatore di vapore ad alta pressione (HSV), generatori di vapore a ciclo combinato con scarico di gas della turbina a gas in un forno a caldaia a vapore, impianti di generazione di vapore a ciclo combinato con una caldaia a vapore a recupero (CCP), generatori di vapore a ciclo combinato semi-indipendente e gassificazione a ciclo combinato di combustibile solido.

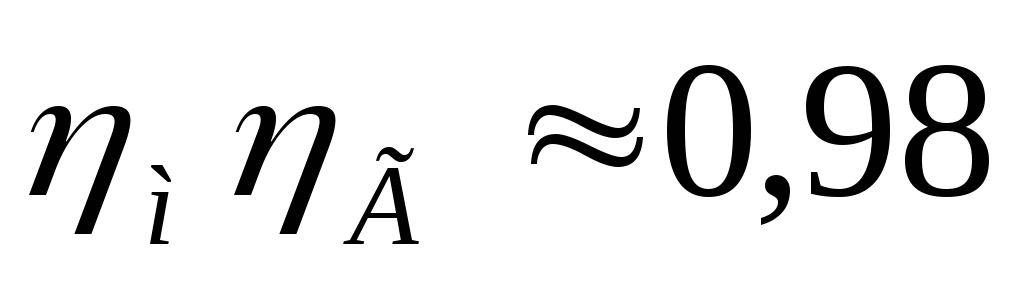

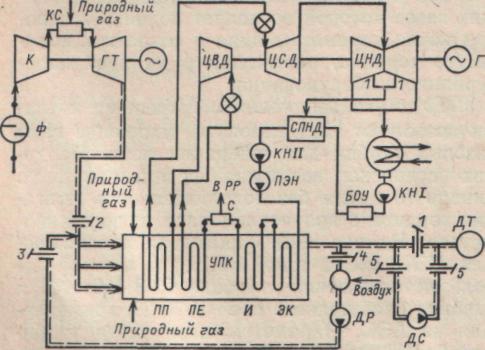

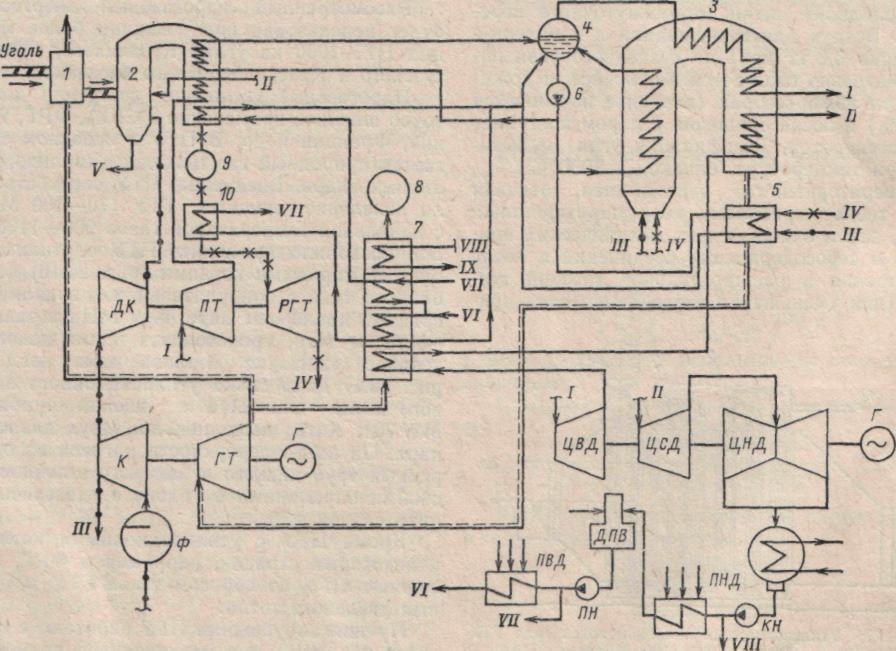

Sviluppato da NPO CKTI CCGT con generatore di vapore ad alta pressionefunziona con gas naturale o benzina a turbina a gas liquido (Fig. 9.8). Il compressore d'aria fornisce aria compressa al gioco anulare dell'alloggiamento HSVe in una camera di combustione aggiuntiva DKS,dove la sua temperatura aumenta. I gas caldi dopo la combustione del carburante nella camera di combustione hanno una pressione di 0,6-1,2 MPa a seconda della pressione dell'aria dietro il compressore e vengono utilizzati per generare vapore e il suo surriscaldamento. Dopo un surriscaldatore intermedio, l'ultima superficie riscaldante HSV- i gas con una temperatura di circa 700 ° C entrano nella camera di combustione aggiuntiva, dove vengono riscaldati a 900 ° C ed entrano nella turbina a gas. I gas di scarico nella turbina a gas vengono inviati a un economizzatore gas-acqua a tre stadi, dove vengono raffreddati con acqua di alimentazione e condensa principale della turbina a vapore. Questa connessione di economizzatori fornisce una temperatura costante dei gas di scarico 120-140 ° C prima che escano nel camino. Allo stesso tempo, in tale unità CCGT, ha luogo una parziale sostituzione della rigenerazione e un aumento della potenza dell'installazione della turbina a vapore.

BS -separatore di fusti; PE- surriscaldatore; PP -surriscaldatore intermedio; e- superfici riscaldanti evaporative; TSN-pompa di circolazione; EK1 - EKSH- economizzatori gas-acqua dell'utilizzo del calore dei gas di scarico delle turbine a gas; DPV -disaeratore dell'acqua di alimentazione; DKS- camera di combustione aggiuntiva

Un generatore di vapore ad alta pressione è una camera di combustione di carburante comune per un'installazione di turbina a vapore e turbina a gas. Una caratteristica di tale CCGT è che la sovrapressione di gas nel circuito consente di non installare aspiratori di fumo e il compressore d'aria sostituisce la ventola del ventilatore; non è necessario un riscaldatore ad aria. Il vapore proveniente dall'HSV viene inviato a un'unità turbina a vapore con un circuito termico convenzionale.

Un vantaggio significativo di questa installazione è la riduzione delle dimensioni e degli indicatori di massa di HSV, pressione di esercizio nel percorso del gas di 0,6-1,2 MPa. Il generatore di vapore ad alta pressione è prodotto interamente in fabbrica. In conformità con i requisiti di trasporto, la capacità del vapore di uno scafo VPGne supera i 350-10 3 kg / h. Il generatore di vapore VPG-650-140-545 / 545 PO TKZ, ad esempio, è costituito da due edifici. Le sue canne fumarie sono schermate da pannelli saldati a tenuta di gas di tubi alettati.

Si consiglia di utilizzare CCGT con HSV a temperature del gas moderate di fronte a una turbina a gas. Con un aumento di questa temperatura, la frazione di calore trasferita dai gas della superficie riscaldante del generatore di vapore ad alta pressione diminuisce.

Il funzionamento autonomo dello stadio del vapore CCGT con HSV è impossibile, il che è uno svantaggio di questo schema, che richiede la stessa affidabilità di un'installazione di turbina a gas, una turbina a vapore e un generatore di vapore. Anche l'uso di turbine a gas con camere di combustione integrate (ad esempio motori a turbina a gas-150) è inaccettabile.

L'uso di CCGT con HSV è promettente negli schemi di gassificazione intra-ciclo del carbone.

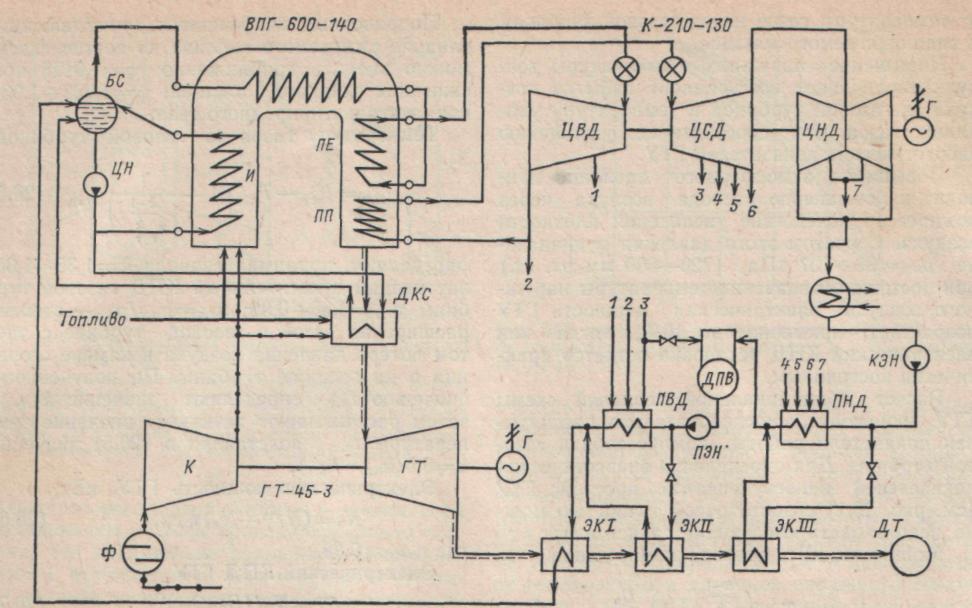

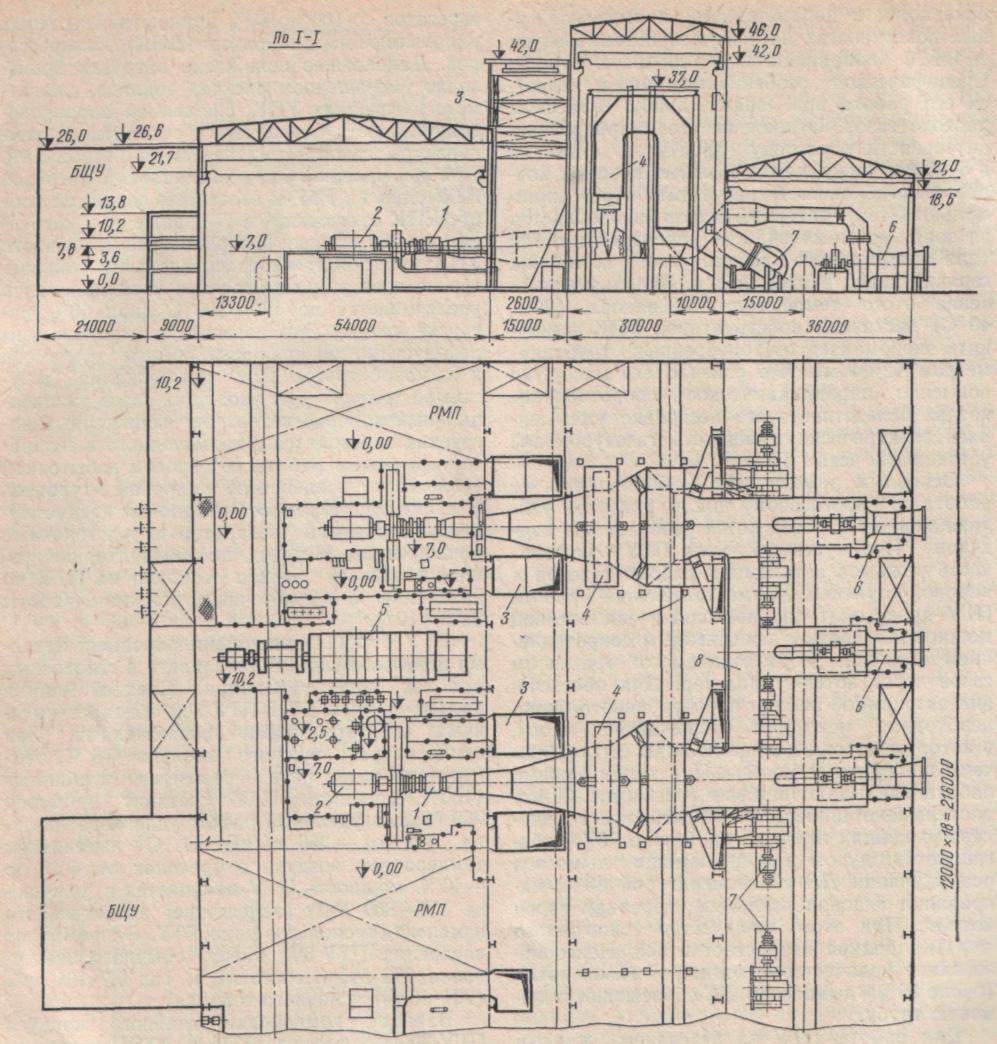

In fig. 9.9 mostra il layout di PGU-200-250 con turbine K-160-130 e GT-35-770 o K-210-130 e GT-45-3. Un'installazione simile ha funzionato con successo presso il TPP Nevinnomysskaya per diversi anni. L'uso di tali centrali a ciclo combinato è in grado di fornire un risparmio di carburante nelle centrali termoelettriche del 15%, una riduzione degli investimenti di capitale specifici del 12-20%, una riduzione del consumo di metallo delle apparecchiature del 30% rispetto a una centrale elettrica a turbina a vapore.

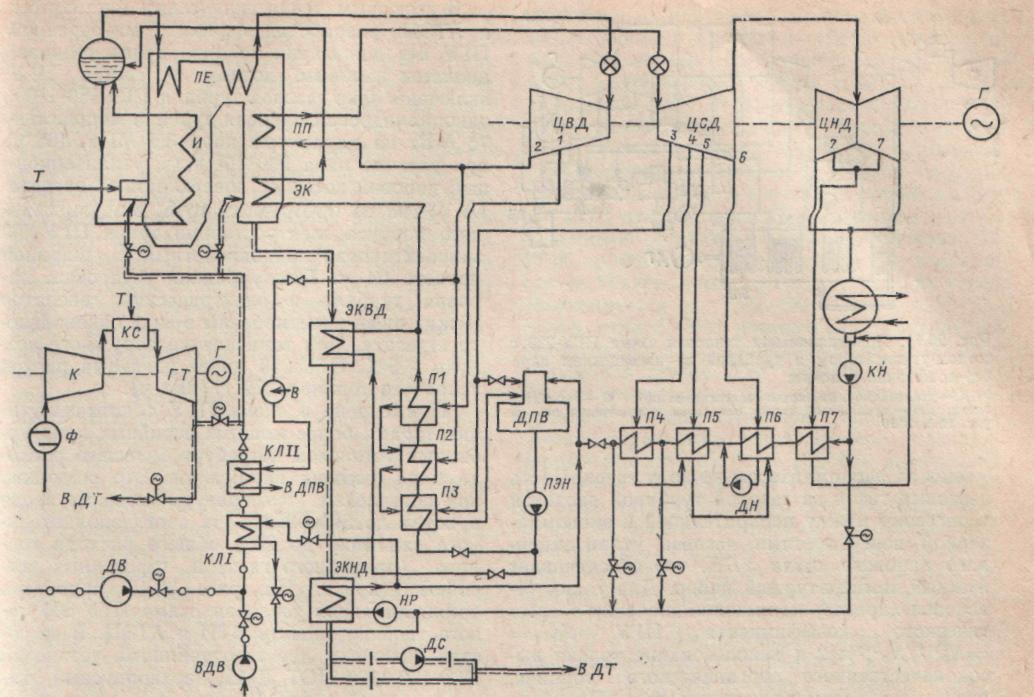

CCGT con scarico di gasle turbine a gas nella fornace di una caldaia a vapore sono caratterizzate dal fatto che i gas di scarico di una turbina a gas sono ossidanti zavorrati altamente riscaldati (450-550 ° C) con un contenuto di ossigeno del 14-16%. Per questo motivo, è consigliabile utilizzarli per bruciare la maggior parte del combustibile in una caldaia a vapore (Fig. 9.10). Il CCPP secondo questo schema è stato implementato e funziona con successo nella centrale elettrica del distretto statale di Moldavskaya (centrali elettriche della stazione n. 11 e 12). Per la CCGT sono state utilizzate apparecchiature seriali: turbina a vapore K-210-130 POT LMZ per parametri vapore 13 MPa, 540/540 ° C, turbina a gas GT-35-770 POAT KhTZ, generatori elettrici di stadi vapore e gas TGV-200 e TVF-63- 243, una caldaia a vapore a cassa singola a circolazione naturale, tipo TME-213, capacità 670 * 10 3 kg / h. La caldaia viene fornita senza aerotermo e può funzionare sia in "pressione" che a tiraggio bilanciato. Per fare questo, lo schema prevede aspiratori di fumo DS.Questo schema CCGT consente di lavorare in tre diverse modalità: modalità CCGT e funzionamento autonomo delle fasi gas e vapore.

Fig. 9.9. Il layout dell'edificio principale PGU-250 con un generatore di vapore ad alta pressione:

e- sezione trasversale; b - piano; le denominazioni vedi fig. 9.8

Il principale è la modalità operativa dell'installazione per il ciclo combinato. I gas di scarico di una turbina a gas (il combustibile della turbina a gas liquido viene bruciato nella sua camera di combustione) vengono alimentati ai bruciatori principali della caldaia. Il bruciatore riceve anche l'aria riscaldata per il processo di combustione, che viene riscaldata nel riscaldatore e che viene pompata dal ventilatore dell'aria supplementare VDV.I gas di combustione della caldaia a vapore vengono raffreddati in economizzatori di alta e bassa pressione e quindi inviati al camino. Tramite economizzatore ad alta pressione EKVDsia in modalità CCGT che in funzionamento autonomo della fase vapore, circa il 50% dell'acqua di alimentazione viene alimentata dopo le pompe di alimentazione. Quindi tutta l'acqua di alimentazione entra nell'economizzatore principale della caldaia con una temperatura di 250 ° C. L'economizzatore a bassa pressione EKNDla condensa principale della turbina scorre dopo PND5(a carichi superiori al 50%) o dopo PND4(con carichi inferiori al 50%). A questo proposito, l'estrazione rigenerativa della turbina a vapore viene parzialmente scaricata e la pressione del vapore nella sua parte di flusso aumenta leggermente; aumento della trasmissione del vapore al condensatore della turbina.

Durante il funzionamento autonomo della fase vapore, l'aria richiesta per bruciare il combustibile nella caldaia è fornita da un ventilatore Estremo Orientenei riscaldatori, dove viene riscaldato a 180 ° C e quindi inviato al bruciatore. La caldaia a vapore funziona sotto vuoto creata da aspiratori di fumo DS.Durante il funzionamento autonomo dello stadio del gas, i gas di scarico vengono indirizzati nel camino.

La possibilità di funzionamento CCGT in varie modalità è garantita dall'installazione di un sistema controllato automaticamente di cancelli gas-aria (serrande) a bloccaggio rapido di grande diametro montati su condotti gas-aria per chiudere un particolare elemento di installazione. Ciò aumenta il costo del circuito e ne riduce l'affidabilità.

Con l'aumentare della temperatura del gas davanti alla turbina a gas CCGT e con un grado inferiore di compressione dell'aria nel compressore, il contenuto di ossigeno nei gas di scarico della turbina a gas diminuisce, il che richiede la fornitura di aria aggiuntiva. Ciò porta ad un aumento del volume di gas che passa attraverso le superfici di riscaldamento convettivo della caldaia a vapore, nonché a una perdita di calore con i gas di combustione  .

Aumenta anche il consumo di energia per la ventola del ventilatore. Quando si brucia combustibile solido in una caldaia, l'aria calda viene utilizzata in un sistema di preparazione della polvere.

.

Aumenta anche il consumo di energia per la ventola del ventilatore. Quando si brucia combustibile solido in una caldaia, l'aria calda viene utilizzata in un sistema di preparazione della polvere.

L'esperienza operativa di CCGT-250 al GRES Moldavskaya ha dimostrato che la sua efficienza dipende in gran parte dal carico delle fasi vapore e gas. Il consumo specifico di carburante equivalente con un carico nominale di 240-250 MW raggiunge i 315 g / (kWh).

Le centrali a ciclo combinato di questo tipo sono ampiamente distribuite all'estero (Stati Uniti, Inghilterra, Germania, ecc.). Il vantaggio di CCGT di questo tipo è che utilizza una caldaia a vapore di tipo convenzionale, che può utilizzare qualsiasi tipo di combustibile, compreso il solido. Nella camera di combustione di una turbina a gas, non viene bruciato più del 15-20% del carburante necessario per l'intera unità CCGT, il che riduce il consumo dei suoi gradi scarsi. L'avvio di una tale turbina a gas a ciclo combinato di solito inizia con l'avvio di una turbina a gas, l'uso del calore dei gas di combustione che consente di aumentare i parametri del vapore nella caldaia a vapore e ridurre la quantità di combustibile utilizzata per avviare l'apparecchiatura della turbina a vapore.

PEsurriscaldatore di vapore fresco; Surriscaldatore intermedio in PP; EC, EKVD, EKDD- economizzatori: base, alta e bassa pressione; P1–P7 - riscaldatori del sistema di rigenerazione della fase vapore; DPA- disaeratore dell'acqua di alimentazione; PENNA, KN, DN- pompe di alimentazione, condensa, drenaggio; HP- pompa per il ricircolo della condensa principale nell'ECD; Estremo Oriente, Airborne- fan di scoppio e aria aggiuntiva ; KL1, KL11- riscaldatori del primo e del secondo gradino ; il- iniezione alimentare l'acqua dallo stadio intermedio della PEN; DS- scarico fumi

CCGT con utilizzole caldaie a vapore consentono l'uso di gas di combustione di turbine a gas per generare vapore. In tali installazioni, è possibile implementare un ciclo puramente binario senza ulteriore combustione di combustibile con la produzione di vapore di basso livello. In fig. 9.11 mostra lo schema MPEI proposto di un tale impianto a ciclo combinato in cui vengono utilizzate una turbina a gas GTE-150-1100 e una turbina a vapore saturo K-70-29 utilizzata nelle centrali nucleari. Parametri del vapore davanti alla turbina 3 MPa, 230 ° C. Nella condizione di differenze di temperatura consentite tra gas e vapore e l'uso più completo del calore dei gas di scarico, il surriscaldatore intermedio è gas-vapore e posizionato dietro l'economizzatore lungo il percorso del gas. Parte del gas di scarico dietro la turbina a gas viene introdotta nel taglio tra le superfici di riscaldamento evaporativo ed economizzatore della caldaia a vapore di recupero Codice di procedura penale,che fornisce la temperatura desiderata. Tali impianti sono caratterizzati da alti valori del coefficiente energetico CCGT e dall'uso di soli combustibili fossili di alta qualità, principalmente gas naturale. A una temperatura esterna di + 15 ° С e una temperatura dei gas di scarico di 160 ° С, la potenza elettrica combinata dell'unità CCGT è di circa 220 MW, l'efficienza è del 44,7% e il consumo specifico di carburante equivalente è 281 g / (kW-h).

Fig. 9.11. Diagramma schematico del CCGT-220 con una caldaia di recupero e una turbina a vapore saturo senza post-combustione del carburante:

UPK- Caldaia di utilizzo (generatore di vapore); C - separatore di umidità; NAM- pompa di drenaggio; altre denominazioni vedi fig. 20.8, 20.10

L'Istituto Termotecnico All-Union e ATEP hanno sviluppato una variante del CCGT manovrabile senza bruciare il carburante davanti alla caldaia a vapore di recupero. Il CCGT include una turbina a gas GTE-150-1100, una turbina a vapore monocilindrico con una capacità di 75 MW per parametri di vapore di 3,5 MPa, 465 ° C con una portata di vapore di 280-10 3 kg / h, una caldaia a vapore di recupero con una superficie di riscaldamento di 40-10 3 m 2 di tubi alettati. Il modulo dell'edificio principale della centrale elettrica di un tale CCGT-250 è progettato a campata singola con una larghezza di campata di 24 M. Un'installazione turbina a gas, una turbina a vapore e un generatore elettrico tra loro sono montati sotto forma di un'unità a un albero. A una temperatura esterna di +5 ° С, il CCGT-250 ha un consumo specifico equivalente di carburante di 279 g / (kW-h).

L'uso di più potenti unità turbina a vapore seriale nello schema CCGT con caldaie di recupero richiederà un consumo di vapore più elevato di parametri elevati. Ciò è possibile se la temperatura dei gas all'ingresso della caldaia sale a 800-850 ° C a causa della combustione aggiuntiva fino al 25% del consumo totale di carburante (gas naturale) nei dispositivi del bruciatore della caldaia. In fig. Il 20 dicembre mostra uno schema termico schematico di un CCGT-800 di questo tipo secondo il progetto di VTI e ATEP. Consiste di due unità turbina a gas GTE-150-1100 POT LMZ, una caldaia a vapore ZiO a due gusci per una produzione di vapore totale di 1150-10 3 kg / he parametri del vapore di 13,5 MPa, 545/545 ° C, una turbina a vapore K-500 166 POT LMZ. Questo schema ha una serie di funzionalità. La selezione rigenerativa della turbina (tranne l'ultima) è smorzata; nel sistema di rigenerazione c'è solo un PND di miscelazione. Viene utilizzato un circuito non deaeratore con deareazione della condensa della turbina nel condensatore e nel riscaldatore di miscelazione. La condensa con una temperatura di 60 ° C viene fornita da due pompe di alimentazione PE-720-220 all'economizzatore della caldaia. L'assenza di estrazione di vapore rigenerativo aumenta il suo passaggio al condensatore della turbina, la cui potenza elettrica è limitata in questo collegamento a 450 MW.

La caldaia a vapore che utilizza la disposizione a flusso diretto a forma di U consiste interamente di superfici di riscaldamento convettivo. Dopo ciascuna turbina a gas, i gas di scarico nella quantità di 680 kg / s con una temperatura di 430-520 ° C e un contenuto di ossigeno del 14-15,5% vengono consegnati a ciascuno degli edifici del CPC. Il gas naturale viene bruciato nei principali bruciatori del PCC. e la temperatura del gas davanti alle superfici di riscaldamento della caldaia sale a 840-850 ° C. I prodotti della combustione vengono successivamente raffreddati nei surriscaldatori (intermedi e principali), nelle superfici di riscaldamento evaporative ed economizzanti e ad una temperatura di ~ 125 ° C vengono inviati al camino. Una caratteristica specifica della caldaia è il suo funzionamento con un significativo flusso di massa di gas. Il rapporto tra la sua capacità di vapore e il consumo di prodotti della combustione è 5-6 volte inferiore a quello delle caldaie a vapore convenzionali delle unità di potenza. Di conseguenza, la prevalenza di temperatura minima si sposta dalla zona del surriscaldatore intermedio (per una caldaia a gasolio una volta passante) all'estremità calda dell'economizzatore. Il piccolo valore di questa testa di temperatura (20–40 ° C) ha costretto i progettisti della UPC a realizzare un economizzatore di tubi alettati con un diametro di 42X4 mm, che ne ha ridotto il peso ma aumentato la resistenza aerodinamica della caldaia. Di conseguenza, l'energia elettrica dell'unità turbina a gas e l'intera unità CCGT è leggermente diminuita.

La modalità principale di CCGT-800 è il suo lavoro su un ciclo a ciclo combinato, mentre la caldaia a vapore di recupero funziona sotto pressione. Il vantaggio di tali unità CCGT è la possibilità di un funzionamento autonomo degli stadi del gas e del vapore. Il funzionamento indipendente dell'unità CCGT si verifica a una potenza leggermente ridotta a causa della maggiore resistenza dello scarico effettuata dal transito di gas attraverso una caldaia a calore residuo. Per garantire il funzionamento autonomo dell'unità turbina a vapore, sono necessarie alcune complicazioni del circuito, in cui devono essere inclusi cancelli e aspiratori di fumo. Con questa modalità di funzionamento, le porte sono chiuse 1 e 2 (Fig. 9.12) e aprire le porte 3 -5. La quantità principale di gas di scarico della caldaia (circa il 70%) viene arricchita con aria e utilizzando un aspiratore di fumo a ricircolo DRcon una temperatura di 80 ° C sono indirizzati a bruciatori aggiuntivi davanti alla caldaia. Inoltre, la quantità di carburante bruciata nel codice di procedura penale è triplicata. Quantità inutilizzata di gas di scarico della caldaia (circa il 30%) con scarico fumi DSscaricato nel camino.

Per il funzionamento CCGT su carburante a turbina a gas liquido di riserva, è necessario fornire nel circuito termico un riscaldamento aggiuntivo dell'acqua a 130-140 ° C per evitare la corrosione delle superfici di coda del riscaldamento. Questa modalità di funzionamento sarà quindi meno economica.

I CCPP con caldaie a vapore hanno un'elevata manovrabilità. Sono progettati per circa 160 lanci all'anno; il tempo di avvio dopo un'interruzione di 6-8 ore è di 60 minuti e dopo uno stop di 40-48 ore - 120 minuti. Quando si scarica un'unità CCGT, il carico delle unità turbina a gas viene principalmente ridotto dal 100 all'80% coprendo le palette di guida di ingresso (VNA) dei compressori. Un ulteriore abbassamento del carico viene effettuato riducendo il consumo di carburante bruciato nei bruciatori del CPC, riducendo la capacità del vapore di quest'ultimo mantenendo la temperatura dei gas davanti alle turbine a gas. Al raggiungimento del 50% del carico nominale dell'unità CCGT, una delle turbine a gas e il corrispondente involucro del CPC vengono spenti. Con una diminuzione del carico dello stadio del vapore e della produzione di vapore del CCP, la temperatura viene ridistribuita lungo il percorso e la temperatura dei gas di combustione aumenta a 170-190 ° C (con un carico della caldaia del 50%). Questo aumento di temperatura è inaccettabile nelle condizioni operative degli aspiratori di fumo e di un camino. Per mantenere la temperatura ammissibile dei gas di combustione, la caldaia a vapore che utilizza a carichi ridotti viene commutata dalla modalità di funzionamento a flusso diretto alla modalità di separazione con il calore in eccesso che viene scaricato nel condensatore della turbina a vapore. Il design dell'unità turbina a vapore include un separatore integrato e un espansore di accensione. Il passaggio alla modalità separatore aumenta il consumo di carburante in CCGT rispetto al funzionamento a flusso diretto del 5-10%.

Si consiglia di installare CCGT con caldaie a vapore per il riciclaggio nelle regioni a gas della Siberia occidentale, dell'Asia centrale e di altri paesi. Secondo VTI, CCGT-800 ha elevate prestazioni energetiche. A una temperatura esterna di + 5 ° С, una temperatura del gas di fronte alle turbine a gas di 1100 ° С, la potenza del ciclo combinato sarà di circa 766 MW e il consumo specifico equivalente di carburante (netto) - 266 g / (kW-h). Con una variazione della temperatura dell'aria nell'intervallo da +40 a -40 ° С, la potenza dell'unità CCGT varia nell'intervallo di 550-850 MW a causa di un cambiamento significativo nella potenza di due turbine a gas. I risparmi dall'introduzione del CCGT-800 invece del solito alimentatore da 800 MW ammonteranno a 5,7-10 6 rubli all'anno. (204-10 6 kg di carburante standard).

Fig. 9.12. Diagramma schematico del CCGT-800 con una caldaia per il riscaldamento dei rifiuti e con postcombustione del carburante:

1-5 - cancelli a tenuta di gas commutabili; DS- scarico fumi; DR- ricircolo dei gas di scarico fumi; C- separatore di umidità; PP- espansore di accensione; AIDS- miscelazione del riscaldatore a bassa pressione

L'opzione di layout dell'edificio principale PGU-800 secondo il progetto di VTI e ATEP è mostrata in Fig. 9.13. L'investimento stimato nell'edificio principale del CCPP è di 89 rubli / kW. La sua costruzione farà risparmiare su IES con sei unità CCGT-800 rispetto all'installazione di sei unità di potenza gas-olio da 800 MW fino a 9-10 6 kg di acciaio e fino a 8-10 6 kg di cemento armato.

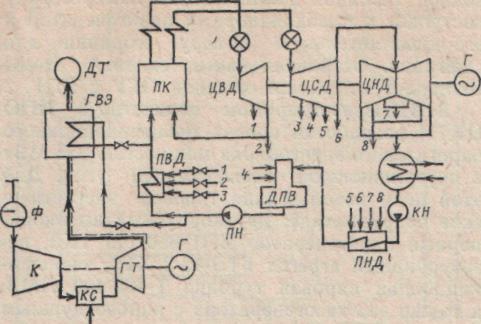

Viene effettuata la combinazione di turbina a gas e unità turbina a vapore che utilizzano apparecchiature seriali standard impianto a ciclo combinato semi-indipendente(Fig. 9.14). È previsto per l'uso durante il passaggio dei picchi del grafico del carico elettrico e comporta l'arresto completo o parziale dei riscaldatori ad alta pressione in coppia. Di conseguenza, il suo passaggio attraverso la parte di flusso della turbina a vapore aumenta e l'aumento della potenza dello stadio del vapore viene realizzato di circa il 10-11%. L'abbassamento della temperatura dell'acqua di alimentazione è compensato dal suo riscaldamento aggiuntivo nell'economizzatore gas-acqua dai gas di scarico della turbina a gas. La temperatura dei gas di scarico della turbina a gas è ridotta a circa 190 ° C. L'aumento totale della potenza di picco, tenendo conto del funzionamento della turbina a gas, è del 35–45% della potenza di base della turbina a vapore. Il consumo specifico di carburante equivalente è vicino al consumo durante il funzionamento autonomo di questa unità .

GTE-150-1100 turbina a 1 gas; 2 - generatore elettrico GTU; 3-aspirazione di aria nel compressore della turbina a gas; 4 - riciclo caldaia a vapore; 5 Turbina a vapore K-500-166; 6- scarico fumi; 7 - ventilatore del colpo; 8 canna fumaria

Fig. 9.14. Diagramma schematico di un impianto a ciclo combinato semi-indipendente:

GVE- economizzatore gas-acqua; PC- caldaia a vapore; altre denominazioni vedi fig. 9.8.

I CCGT semi-dipendenti dovrebbero essere installati nella parte europea dell'URSS. Secondo LMZ, si raccomandano le seguenti combinazioni di turbine a vapore e gas: 1 X K-300-240 + 1 X GTE-150-1100; 1 X K-500-130 + 1 X GTE-150-1100; 1 X K-1200-240 + 2 X GTE-150-1100 e altri. L'aumento degli investimenti di capitale stimati in un impianto a turbina a gas sarà di circa il 20% e l'equivalente risparmio di carburante nel sistema di alimentazione quando si utilizza un'unità CCGT in modalità di picco- (0,5-1, 0) X X10 6 kg / anno. Per ottenere la massima potenza, è promettente l'utilizzo di impianti di riscaldamento nel circuito di CCGT semi-dipendenti.

Gli schemi CCGT considerati suggeriscono un uso parziale o completo di combustibili fossili di alta qualità (gas naturale o carburanti per turbine a gas liquido), che ne impediscono l'adozione diffusa. I vari progetti di impianti a ciclo combinato con generatori di vapore ad alta pressione e gassificazione in ciclo di combustibile solido (Fig. 20.15) sviluppati da CKTI sono di notevole interesse, consentendo la conversione di impianti a gas a ciclo combinato in carbone.

Fig. 9.15. Diagramma schematico di un'unità CCGT con HSV e gassificazione del carbone intra-ciclo:

/- essiccazione del carburante ; 2 - generatore di gas; 3 - generatore di vapore ad alta pressione (HSV); 4 - separatore tamburo; 5 - camera di combustione aggiuntiva di HSV; 6- pompa di circolazione HSV; 7-economizzatore del recupero di calore dei gas di scarico di una turbina a gas; 8 camino; 9- scrubber; 10- generatore di gas riscaldatore; DKcompressore booster; PT- turbina a vapore; RGT-turbina a gas di espansione; / - vapore fresco; // - surriscaldamento del vapore ; /// - aria compressa dopo il compressore; IV - gas generatore purificato; V - cenere; VI- IX - alimentare acqua e turbina condensata

Il carbone pre-frantumato (frantumatore di carbone 3-10 mm) viene alimentato per l'essiccazione all'essiccatore e attraverso l'agente ossidante (per evitare il taglio) al generatore di gas. Una delle varianti dello schema è la gassificazione del carbone in un generatore di gas con un letto "fluidizzato" su getto di vapore-aria. La gassificazione del carburante viene fornita fornendo aria al generatore di gas dopo il compressore del booster e vapore dalla stringa "fredda" di surriscaldamento intermedio. L'aria per la gassificazione nella quantità di circa 3,2 kg per 1 kg di carbone Kuznetsk viene compressa in sequenza nei compressori principale e ausiliario (la pressione aumenta del 10%) e dopo la miscelazione con il vapore entra nel generatore di gas. La gassificazione del carbone avviene ad una temperatura prossima a 1000 ° C.

Il gas del generatore viene raffreddato, dando il suo calore al fluido di lavoro della parte della turbina a vapore, quindi viene pulito da impurità meccaniche e composti contenenti zolfo e, dopo l'espansione nella turbina a gas di espansione (per ridurre il consumo di vapore dalla turbina di azionamento del compressore booster), entra nel generatore di vapore ad alta pressione e nella sua camera di combustione aggiuntiva per la combustione . Il resto dello schema termico coincide con quello di un'unità CCGT convenzionale con HSV.

VNIPIenergoprom insieme a NPO CKTI ha sviluppato un progetto per un'unità di alimentazione a gas a ciclo combinato da 225 MW con gassificazione a ciclo incrociato di carbone. A tale scopo sono state utilizzate le tipiche apparecchiature elettriche: un generatore di vapore ad alta pressione a due case TKZ VPG-650-140, un'unità turbina a gas GTE-45-2 KhTZ, una turbina a vapore T-180-130 LMZ, nonché due generatori di gas con un getto d'aria a vapore GGPV-100-2 con una capacità di 100 t / h di carbone Kuznetsk. Studi di fattibilità hanno dimostrato che, rispetto a un'unità convenzionale di riscaldamento a turbina a vapore da 180 MW, l'uso di un'unità turbina a gas a ciclo combinato consente di aumentare la produzione specifica di energia del consumo di calore di 1,5 volte, per fornire un risparmio di carburante fino all'8%, ridurre significativamente le emissioni nocive nell'atmosfera e ottenere un totale annuale effetto economico di 2,6-10 6 rubli. L'unità a turbina a gas a ciclo combinato sarà utilizzata per creare CCGT-1000 più potente sui carboni dei bacini di Kuznetsk, Ekibastuz e Kansk-Achinsk.

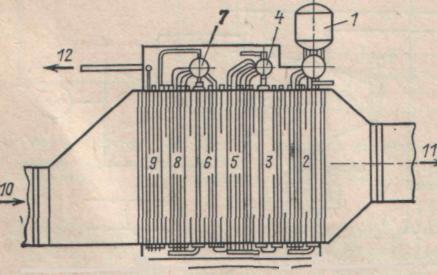

Gli impianti a ciclo combinato sono stati ampiamente utilizzati negli Stati Uniti, in Germania, Giappone, Francia e altri, mentre a CCGT vengono bruciati principalmente gas naturale e vari tipi di combustibili liquidi. L'introduzione dei CCGT è stata facilitata dall'emergere di potenti turbine a gas (70-100 MW) con una temperatura iniziale del gas di 900-1100 ° С. Ciò ha permesso di utilizzare CCGT con caldaie a vapore di utilizzo (Fig. 9.16) di un tipo a tamburo con circolazione forzata del fluido e una pressione di vapore di 4–9 MPa, a seconda che vi sia o no bruciato combustibile addizionale. In fig. 9.17 è un diagramma di una caldaia a vapore di recupero per una turbina a gas a ciclo combinato con una turbina a gas MW701. La caldaia è progettata per due pressioni di vapore. Ha superfici riscaldanti da tubi alettati a bassa e alta pressione con i propri tamburi in un blocco con disaeratore di acqua di alimentazione.

Fig. 9.16. Diagrammi schematici di impianti a ciclo combinato stranieri con caldaie a vapore di scarico:

e- ciclo a vapore di una pressione; b- ciclo a vapore di due pressioni di vapore; / - motore a turbina a gas; 2 - riciclo caldaia a vapore; 3 - turbina a vapore; 4 - generatore elettrico; 5 - condensatore; 6 - pompa di alimentazione; 7- pompa di circolazione forzata; 8 - presa d'aria; 9 - uscita del gas; 10 - rifornimento di carburante alla turbina a gas

Fig. 9.17. L'utilizzo di rame a vapore per GTU MW701 (  \u003d 1092 ° C;

\u003d 1092 ° C;  \u003d 120 MW):

\u003d 120 MW):

/ - disaeratore; 2 - Fascio di evaporazione del disaeratore; 3- economizzatore di bassa pressione; 4 - tamburo a bassa pressione; 5 - superficie riscaldante evaporativa a bassa pressione; 6 - economizzatore di alta pressione; 7 - un tamburo di alta pressione; 8- superficie riscaldante evaporativa ad alta pressione; 9- surriscaldatore; 10 - ingresso gas dopo turbina a gas; 11 -uscita di gas; 12 - fornitura di vapore alla turbina

Oltre alle turbine a gas a ciclo combinato con caldaie a utilizzo, in alcuni paesi, ad esempio in Germania, le turbine a gas a ciclo combinato vengono utilizzate con gas GTU scaricati in una fornace a carbone.

Le migliori unità CCGT straniere operano con un'efficienza netta del 46-49%; sono quasi completamente automatizzati.

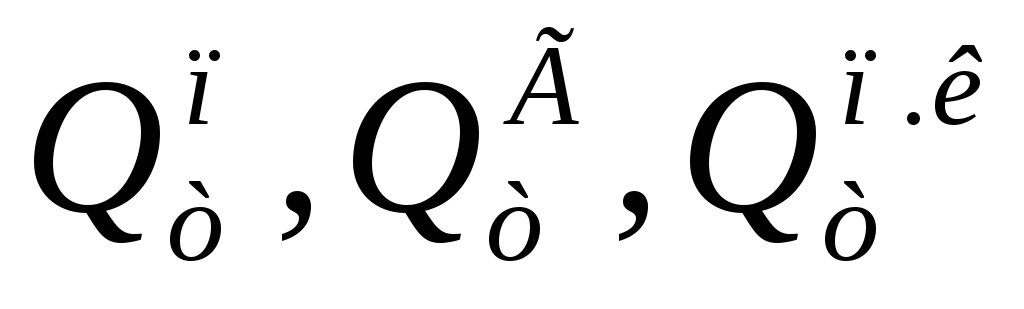

L'ampia varietà di schemi esistenti per impianti a ciclo combinato e le complesse relazioni tra le principali apparecchiature CCGT - una turbina a gas, una caldaia a vapore e una turbina a vapore - causano alcune difficoltà nel calcolo degli indicatori energetici CCGT. Queste difficoltà aumentano con la generazione combinata di energia elettrica e termica in un impianto a ciclo combinato. In fig. 9.18 presenta un diagramma di flusso di calore generalizzato di un impianto a ciclo combinato. Il calore viene fornito rispettivamente alla caldaia a vapore e alla turbina a gas con combustibile combusto.  e

e  . Le capacità dei generatori elettrici di turbine a gas e unità a turbina a vapore presso le unità CCGT sono

. Le capacità dei generatori elettrici di turbine a gas e unità a turbina a vapore presso le unità CCGT sono  e

e  La quantità totale di calore fornita ai consumatori esterni da CCGT,

La quantità totale di calore fornita ai consumatori esterni da CCGT,  consiste nel calore rilasciato dalla scuola professionale,

consiste nel calore rilasciato dalla scuola professionale,  GTU -

GTU -  e direttamente da una caldaia a vapore -

e direttamente da una caldaia a vapore -  ;

i costi di calore corrispondenti per i consumatori esterni in questi elementi dell'impianto a ciclo combinato sono

;

i costi di calore corrispondenti per i consumatori esterni in questi elementi dell'impianto a ciclo combinato sono  e

e  . Il diagramma mostra i flussi di calore che riflettono le caratteristiche tecnologiche dei singoli tipi di unità CCGT: la quantità di calore con vapore fresco da PC a PTU

. Il diagramma mostra i flussi di calore che riflettono le caratteristiche tecnologiche dei singoli tipi di unità CCGT: la quantità di calore con vapore fresco da PC a PTU  e

e  ; la quantità di calore del gas caldo della turbina a gas, che fornisce calore alla condensa e acqua di alimentazione della scuola professionale,

; la quantità di calore del gas caldo della turbina a gas, che fornisce calore alla condensa e acqua di alimentazione della scuola professionale,  ; la quantità di calore di aria calda o gas dalla turbina a gas al PC,

; la quantità di calore di aria calda o gas dalla turbina a gas al PC,  o

o  e

e  ; la quantità di calore dei gas caldi provenienti dal PC alla turbina a gas,

; la quantità di calore dei gas caldi provenienti dal PC alla turbina a gas,  e altri

e altri

Fig. 9.18. Il diagramma di flusso di calore generalizzato di un impianto a ciclo combinato:

- combustibile di riscaldamento fornito al PC e turbina a gas;

- combustibile di riscaldamento fornito al PC e turbina a gas;  -

energia elettrica delle scuole professionali e delle turbine a gas;

-

energia elettrica delle scuole professionali e delle turbine a gas;  - fornitura totale di calore a un consumatore esterno;

- fornitura totale di calore a un consumatore esterno;  - consumo di calore per un consumatore esterno da parte di una turbina a vapore e di impianti a turbina a gas, una caldaia a vapore;

- consumo di calore per un consumatore esterno da parte di una turbina a vapore e di impianti a turbina a gas, una caldaia a vapore;  - il calore dell'aria e dei gas trasmessi dalla turbina a gas alla caldaia a vapore;

- il calore dell'aria e dei gas trasmessi dalla turbina a gas alla caldaia a vapore;  - il calore rilasciato dalla caldaia a vapore per le scuole professionali;

- il calore rilasciato dalla caldaia a vapore per le scuole professionali;  - calore fornito al PC con aria aggiuntiva;

- calore fornito al PC con aria aggiuntiva; ![]() - il calore ricevuto dalla scuola professionale attraverso un PC;

- il calore ricevuto dalla scuola professionale attraverso un PC;  - il calore ricevuto dalla scuola professionale attraverso la turbina a gas;

- il calore ricevuto dalla scuola professionale attraverso la turbina a gas;  - il calore rilasciato dalla caldaia a vapore per turbina a gas;

- il calore rilasciato dalla caldaia a vapore per turbina a gas;  ,

,

- perdita di calore da parte di una caldaia a vapore, turbina a gas, turbina a gas durante il trasporto in condotti di vapore e gas e aria

- perdita di calore da parte di una caldaia a vapore, turbina a gas, turbina a gas durante il trasporto in condotti di vapore e gas e aria

Gli impianti a ciclo combinato sono caratterizzati da una complessa distribuzione del calore del combustibile tra i tipi di energia fornita, che deve essere presa in considerazione nel determinare gli indicatori energetici.

Per un'analisi più dettagliata dell'eccellenza dei singoli elementi delle apparecchiature CCGT e della loro influenza sulle prestazioni dell'impianto durante la generazione di energia elettrica e termica, viene utilizzato il metodo di determinazione dell'efficienza descritto di seguito, che si basa sul metodo "fisico" generalmente accettato e sullo schema generalizzato proposto dei flussi di calore CCGT (Fig. 9.18). Di conseguenza, si ottengono espressioni generali per l'efficienza di CCGT e dei suoi singoli elementi, indipendentemente dallo schema specifico.

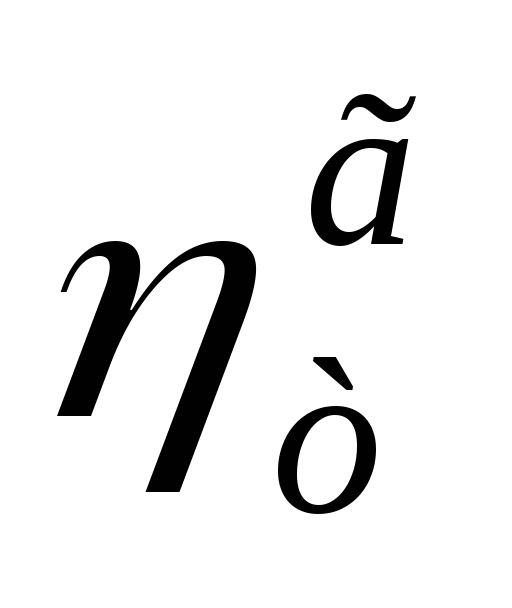

Efficienza di CCGT per la produzione di elettricità

Efficienza di CCGT per la produzione di energia termica

(20.9)

(20.9)

Le seguenti quantità sono utilizzate in queste espressioni:

Efficienza della caldaia a vapore (secondo l'equilibrio diretto)

Efficienza del trasporto di calore dei condotti vapore-acqua e gas-aria

Efficienza di un impianto di generazione di energia per turbine a vapore

Efficienza di un impianto di generazione di energia per turbine a gas

Fattori energetici del CCGT per la produzione di energia elettrica e termica

Efficienza del trasporto di calore del tratto aria-gas  Efficienza vapore e acqua

Efficienza vapore e acqua  e gas-acqua

e gas-acqua  gli scambiatori di calore che trasferiscono calore ad utenti esterni sono accettati costantemente.

gli scambiatori di calore che trasferiscono calore ad utenti esterni sono accettati costantemente.

Pagina 38 di 75

INSTALLAZIONI A VAPORE-GAS DI IMPIANTI ELETTRICI

8.1. Il concetto di tecnologie energetiche a ciclo combinato e la progettazione del CCGT più semplice

Ciclo combinato vengono chiamate centrali elettriche in cui il calore dei gas di scarico di una turbina a gas viene utilizzato direttamente o indirettamente per generare elettricità in un ciclo di turbine a vapore.

In fig. 8.1 mostra un diagramma schematico del più semplice impianto a ciclo combinato del cosiddetto tipo di riciclaggio. Entrano i gas di scarico GTU caldaia per rifiuti termici - uno scambiatore di calore di tipo controcorrente in cui viene generato vapore ad alta temperatura a causa del calore dei gas caldi e inviato a una turbina a vapore.

La caldaia di recupero è un albero di sezione rettangolare, in cui le superfici di riscaldamento sono formate da tubi d'argento, in cui viene fornito il fluido di lavoro dell'impianto a turbina a vapore (acqua o vapore). Nel caso più semplice, le superfici di riscaldamento della caldaia di recupero sono costituite da tre elementi: economizzatore3 evaporatore 2 e surriscaldatore 1 . L'elemento centrale è evaporatorecomposto da tamburo 4 (cilindro lungo mezzo pieno d'acqua), numerosi tubi di scolo 7 e tubi verticali sufficientemente ben installati dell'evaporatore stesso 8 . L'evaporatore funziona secondo il principio della convezione naturale. I tubi evaporativi si trovano in una zona con temperature più elevate rispetto a quelle più basse. Pertanto, in essi l'acqua si riscalda, evapora parzialmente e quindi diventa più leggera e sale nel tamburo. Lo spazio vuoto viene riempito con acqua più fredda attraverso i tubi di abbassamento dal tamburo. Il vapore saturo viene raccolto nella parte superiore del tamburo e inviato ai tubi surriscaldatore 1 . Consumo di vapore del tamburo 4 compensato dalla fornitura di acqua dall'economizzatore 3 . In questo caso, l'acqua in ingresso, prima di evaporare completamente, passerà ripetutamente attraverso i tubi di evaporazione. Pertanto, viene chiamata la caldaia di recupero descritta caldaia a circolazione naturale.

Nell'economizzatore, l'acqua di alimentazione in ingresso viene riscaldata quasi fino a un punto di ebollizione (10-20 ° C in meno rispetto alla temperatura del vapore saturo nel tamburo, che è completamente determinata dalla pressione in esso). Dal tamburo, il vapore secco saturo entra nel surriscaldatore, dove si surriscalda al di sopra della temperatura di saturazione. La temperatura del vapore surriscaldato risultante t 0 è sempre, ovviamente, inferiore alla temperatura dei gas q G proveniente da una turbina a gas (generalmente 25-30 ° C).

Sotto il circuito della caldaia per il riscaldamento dei rifiuti di fig. 8.1 mostra il cambiamento di temperatura dei gas e del fluido di lavoro quando si muovono l'uno verso l'altro. La temperatura del gas diminuisce gradualmente dal valore q q all'ingresso alla temperatura q q dei gas di scarico. Spostarsi verso l'acqua di alimentazione nell'economizzatore aumenta la sua temperatura fino al punto di ebollizione (punto e). Con questa temperatura (sull'orlo dell'ebollizione), l'acqua entra nell'evaporatore. Evapora l'acqua. Tuttavia, la sua temperatura non cambia (processo un - b). Al punto b il fluido di lavoro è sotto forma di vapore secco saturo. Quindi nel surriscaldatore si surriscalda al valore t 0 .

Il vapore generato all'uscita del surriscaldatore viene inviato a una turbina a vapore, dove, espandendosi, fa il lavoro. Dalla turbina, il vapore di scarico entra nel condensatore, si condensa e con l'aiuto di una pompa di alimentazione 6 , aumentando la pressione dell'acqua di alimentazione, viene inviato nuovamente alla caldaia per il calore di scarto.

Pertanto, la differenza fondamentale tra l'installazione CCGT a vapore (CCP) e il convenzionale CCP TPP è solo che il combustibile nella caldaia di recupero non viene bruciato e il calore necessario per il funzionamento del CCPT CCPT viene prelevato dai gas di combustione della turbina a gas. Tuttavia, è immediatamente necessario notare una serie di importanti differenze tecniche tra CCPP CCGT e CCPP TPP.

1. La temperatura dei gas di scarico GTU q G è determinata in modo quasi unico dalla temperatura dei gas davanti alla turbina a gas [vedi relazione (7.2)] e la perfezione del sistema di raffreddamento della turbina a gas. Nella maggior parte delle moderne turbine a gas, come si può vedere dalla tabella. 7.2, la temperatura dei fumi è di 530-580 ° C (sebbene esistano turbine a gas separate con temperature fino a 640 ° C). In base alle condizioni di affidabilità del sistema di tubi dell'economizzatore quando si lavora con gas naturale, la temperatura dell'acqua di alimentazione t p.v all'ingresso della caldaia di recupero non deve essere inferiore a 60 ° C. La temperatura dei gas in uscita dalla caldaia di recupero è sempre superiore alla temperatura t ae In realtà, è al livello q con »100 ° С e, quindi, l'efficienza della caldaia per il calore residuo sarà

![]()

dove per la valutazione si è ipotizzato che la temperatura dei gas all'ingresso della caldaia per il calore residuo sia di 555 ° C e la temperatura esterna di 15 ° C. Quando si lavora a gas, una caldaia a energia convenzionale in TPP (vedi lezione 2) ha un'efficienza del 94%. Pertanto, la caldaia di recupero nell'unità CCGT ha un'efficienza molto inferiore all'efficienza della caldaia TPP.

2. Inoltre, l'efficienza dell'installazione della turbina a vapore dell'unità CCGT in esame è significativamente inferiore all'efficienza delle scuole professionali di un TPP convenzionale. Ciò è dovuto non solo al fatto che i parametri del vapore generato dalla caldaia di recupero sono più bassi, ma anche al fatto che l'unità CCGT non ha un sistema di rigenerazione. E lei, in linea di principio, non può averlo, poiché la temperatura aumenta t pv porterà a una riduzione ancora maggiore dell'efficienza della caldaia per il riscaldamento dei rifiuti.

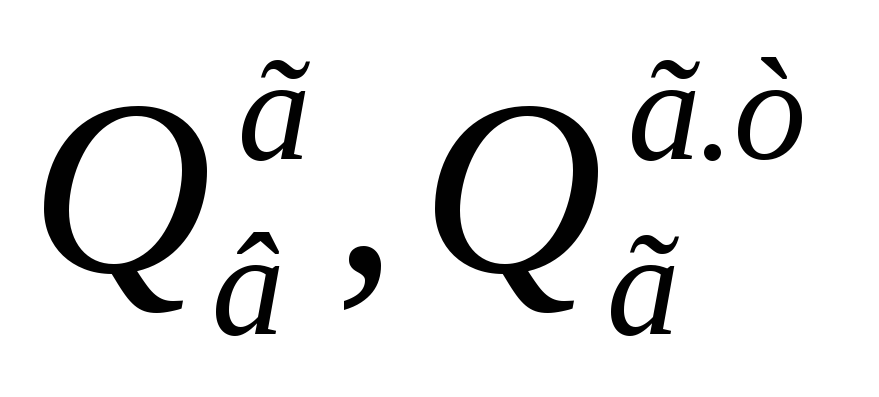

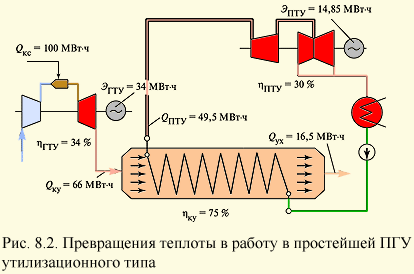

Tuttavia, con tutto ciò, l'efficienza dell'unità CCGT è molto alta. Per essere convinti di ciò, consideriamo un CCGT di uno schema semplice (Fig. 8.2) e, quando lo consideriamo, prenderemo lontano dai migliori indicatori economici dei singoli elementi dell'attrezzatura.

Lasciar bruciare una certa quantità di gas nella camera di combustione della turbina a gas da cui Q ks \u003d 100 MWh di calore. Supponiamo che l'efficienza di una turbina a gas sia del 34%. Ciò significa che verrà ricevuta la turbina a gas E GTU \u003d 34 MWh di elettricità. Quantità di calore

entra nella caldaia del calore residuo. Lascia che la sua efficienza sia uguale a h ku \u003d 75%. Quindi andrà nel camino dalla caldaia

e la quantità di calore Q Scuola professionale \u003d Q ku - Q uh \u003d 49,5 MWh viene fornito a un'unità turbina a vapore per la conversione in elettricità. Lascia che la sua efficienza sia solo h college tecnici \u003d 0,3; quindi verrà generato il generatore di energia della turbina a vapore

di energia elettrica. CCGT totale funzionerà

elettricità e, di conseguenza, l'efficienza di CCGT h h PTU \u003d E / Q ks \u003d 0.4885, ovvero circa il 49%.

Le considerazioni di cui sopra ci consentono di ottenere una formula semplice per determinare l'efficienza di un tipo di utilizzo CCGT:

Questa formula spiega immediatamente perché i CCGT sono stati costruiti solo negli ultimi 20 anni. Infatti, se ad esempio prendiamo una turbina a gas del tipo GT-100-ZM, allora la sua efficienza h gtu \u003d 28,5% e la temperatura dietro la turbina a gas è q Г \u003d 398 ° С. A questa temperatura dei gas nella caldaia di recupero, il vapore può essere generato con una temperatura di circa 370 ° C e l'efficienza dell'impianto a turbina a vapore sarà di circa il 14%. Quindi, con h ku \u003d 0,75, l'efficienza dell'unità CCGT sarà

ed è più conveniente costruire un'unità di potenza convenzionale turbina a vapore SKD con maggiore efficienza. Con la costruzione di CCGT, è diventato economicamente giustificato solo dopo la creazione di turbine a gas ad alta temperatura, che non solo hanno garantito la sua alta efficienza, ma hanno anche creato le condizioni per l'implementazione di un ciclo turbina a vapore ad alta efficienza. Dalla relazione (8.1), si può ottenere un rapporto quasi universale tra le capacità della turbina a gas e le parti della turbina a vapore di un impianto a ciclo combinato:

vale a dire questo rapporto è determinato solo dall'efficienza degli elementi CCGT. Per l'esempio sopra

vale a dire La capacità di una turbina a gas è circa il doppio di quella di una turbina a vapore. È questo rapporto che spiega perché il CCGT-450T del TPP nord-occidentale di San Pietroburgo è costituito da due turbine a gas e una turbina a vapore con una capacità di circa 150 MW ciascuna.

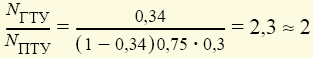

Un'idea della progettazione di una centrale elettrica con CCGT dà riso. 8.3, che raffigura un TPP con tre unità di potenza. Ogni unità di potenza è composta da due turbine a gas adiacenti 4

tipo V94.2 di Siemens, ciascuno dei quali invia i propri gas di scarico ad alta temperatura alla propria caldaia di recupero 8

. Il vapore generato da queste caldaie viene inviato a una turbina a vapore 10

con generatore elettrico 9

e un condensatore situato nella stanza di condensazione sotto la turbina. Ciascuna di tali unità di potenza ha una capacità totale di 450 MW (ciascuna turbina a gas e turbina a vapore ha una capacità di circa 150 MW). Tra diffusore di uscita 5

e caldaia di calore residuo 8

installare un camino di bypass (bypass) 12

e cancello a tenuta di gas 6

. Il cancello consente di tagliare la caldaia del calore residuo 8

dai gas GTU e indirizzarli attraverso il tubo di bypass verso l'atmosfera. Tale necessità può sorgere in caso di malfunzionamenti nella parte della turbina a vapore dell'unità di potenza (nella turbina, caldaia per il calore residuo, generatore, ecc.), Quando deve essere spenta. In questo caso, l'unità di potenza sarà fornita solo da turbine a gas, ad es. l'alimentatore può trasportare un carico di 300 MW (sebbene con efficienza ridotta). Il tubo di bypass aiuta molto quando si avvia l'unità di potenza: con l'aiuto di un cancello, la caldaia per il calore residuo viene tagliata dal gas dell'unità della turbina a gas e quest'ultima viene portata alla massima potenza in pochi minuti. Quindi puoi lentamente, secondo le istruzioni, mettere in funzione la caldaia per il calore di scarto e la turbina a vapore.

Durante il normale funzionamento, il cancello, al contrario, non passa il gas caldo dell'unità turbina a gas al tubo di bypass, ma li invia alla caldaia del calore residuo.

Il cancello a tenuta di gas ha una vasta area, è un dispositivo tecnico complesso, il cui requisito principale è l'alta densità, poiché ogni 1% di calore perso a causa di perdite comporta una riduzione dell'efficienza dell'unità di potenza di circa lo 0,3%. Pertanto, a volte si rifiutano di installare un tubo di bypass, anche se ciò complica notevolmente l'operazione.

Un disaeratore è installato tra le caldaie a calore residuo dell'unità di potenza, che riceve condensa per deareazione dal condensatore della turbina a vapore e lo distribuisce a due caldaie a calore residuo.